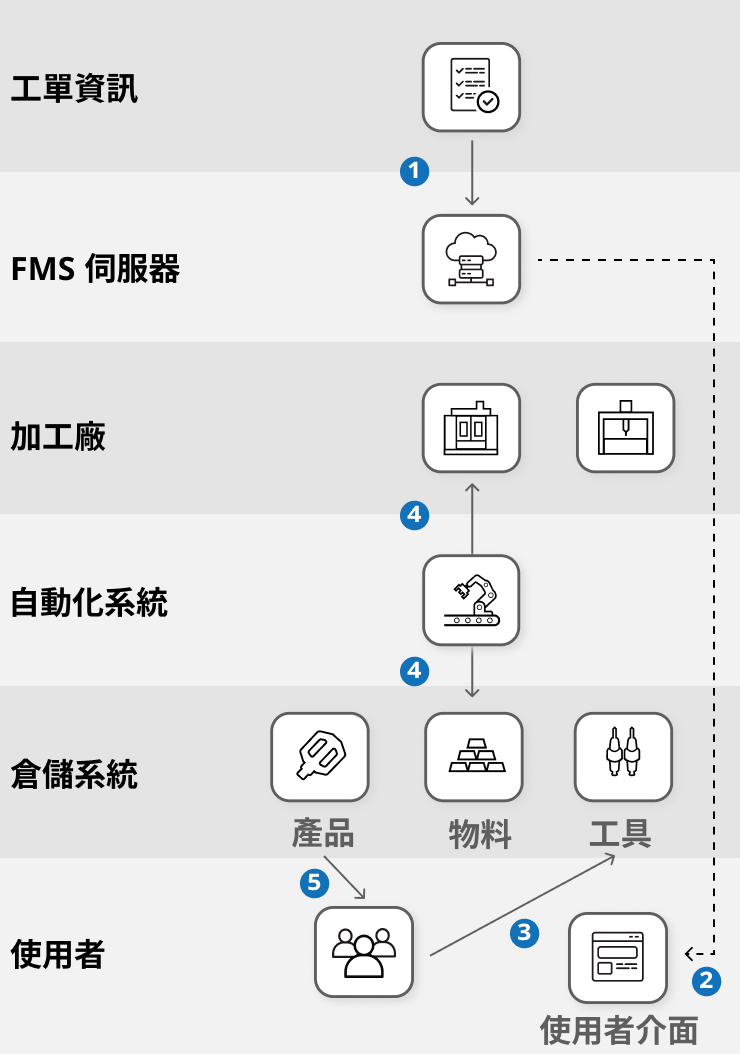

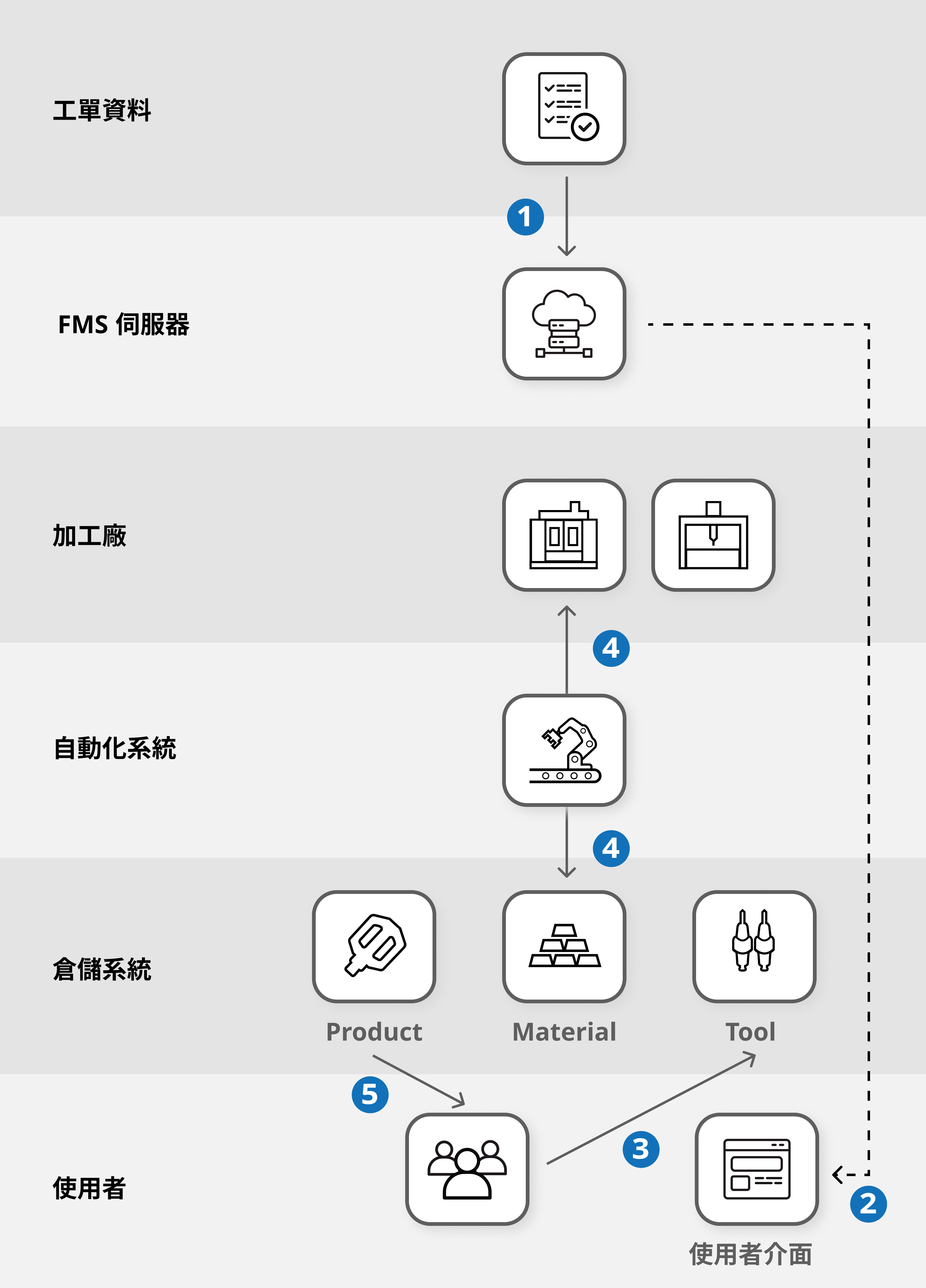

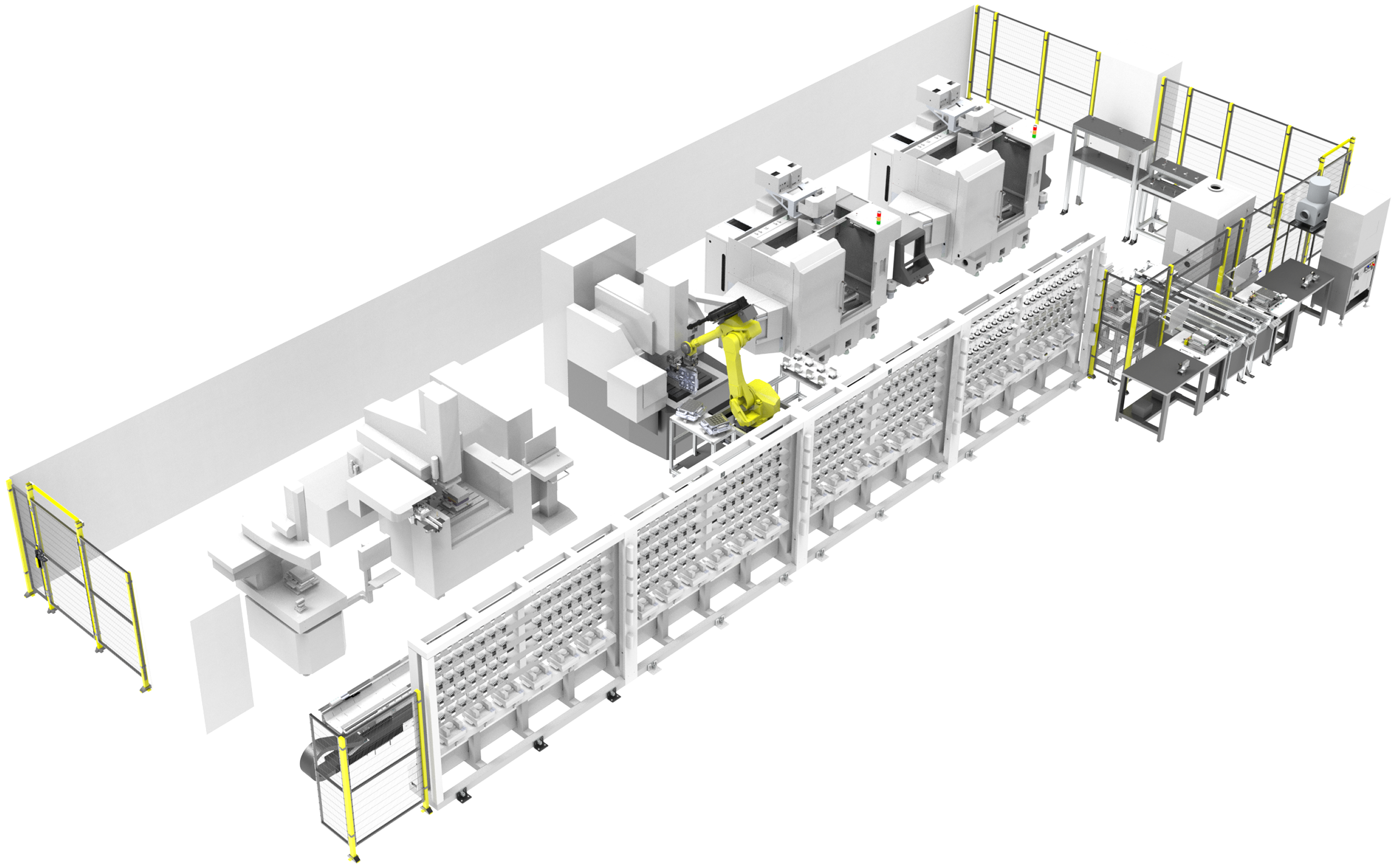

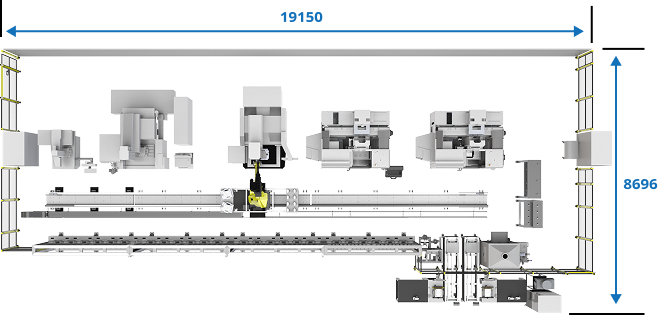

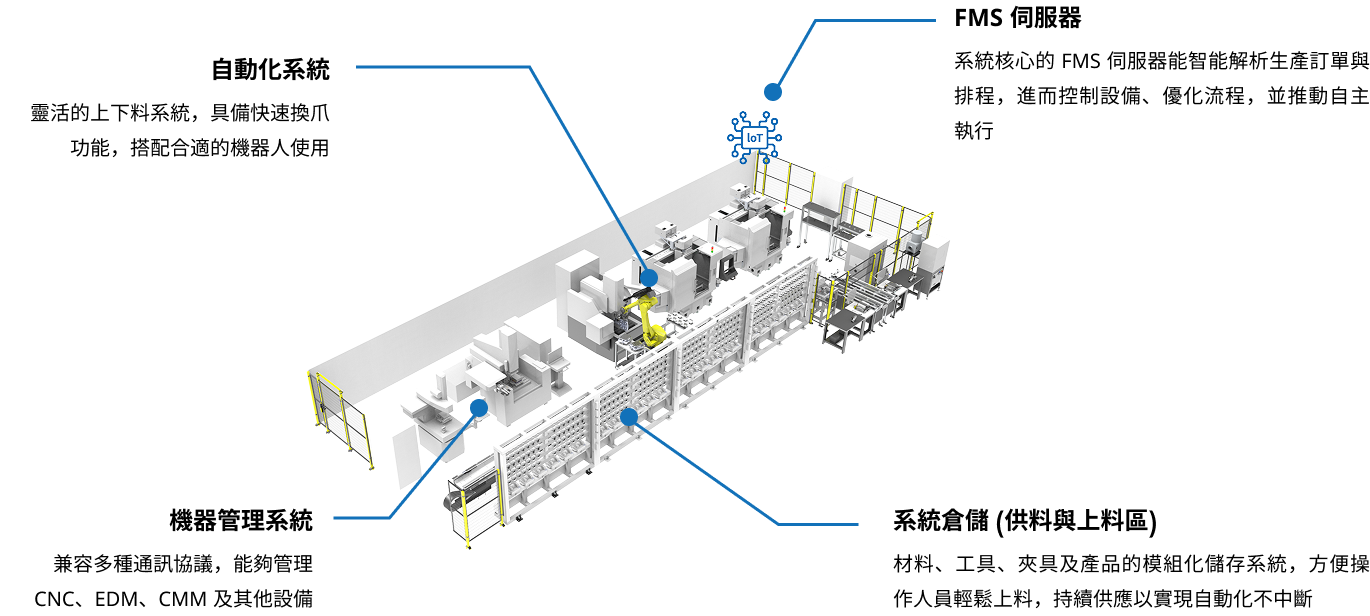

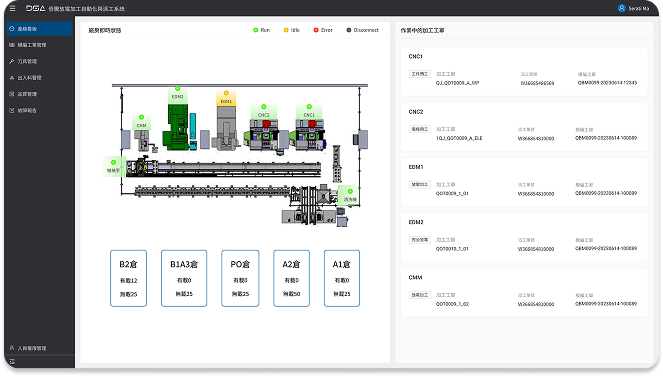

我們的FMS 系統以「工單資料→ FMS 伺服器→ 排程與程式下發→人機協同物料/零件/工具準備→ 自動化加工與檢測→成品倉儲管理」的流程,並搭配數據監控與友善的操作介面,實現從接單到出貨的全流程自動化,並確保異常快速恢復,同時導出數據以供生管做生產總結。

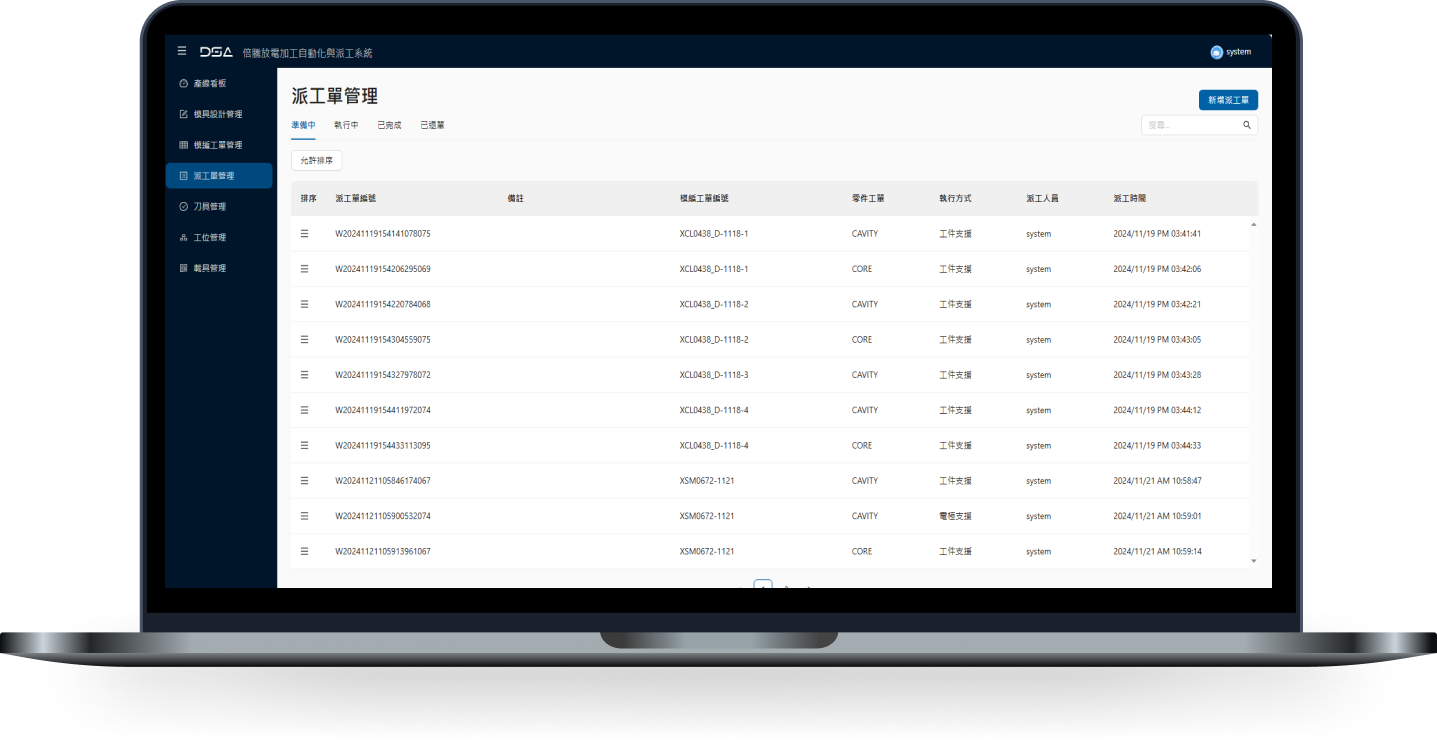

接收工單並自動拆解加工工序、刀具與物料需求。

依設備狀態與優先順序自動排程,並將CNC 程式下發至機台。

操作員、機器人與自動上/下料系統負責準備生產前的備料。

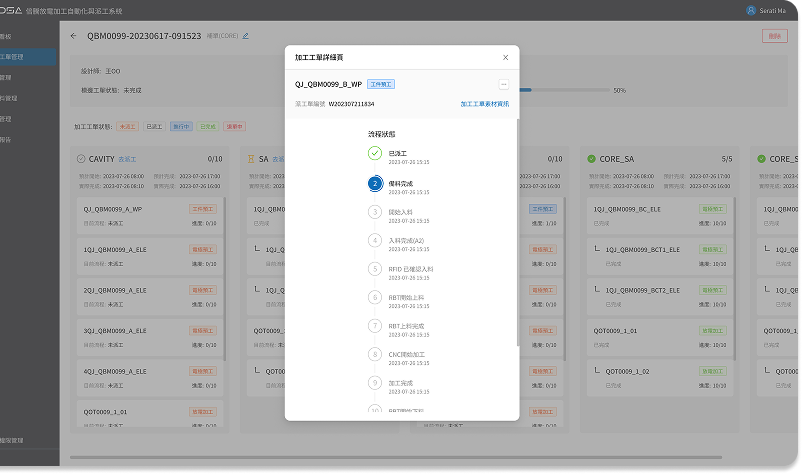

讓設備依排程自動加工並回傳狀態、刀具與進度資訊。同時也將量測結果自動回傳,決定通過、補加工或 NG 隔離。

將成品放在適合的儲位,並提示操作員在適當的時機取走。

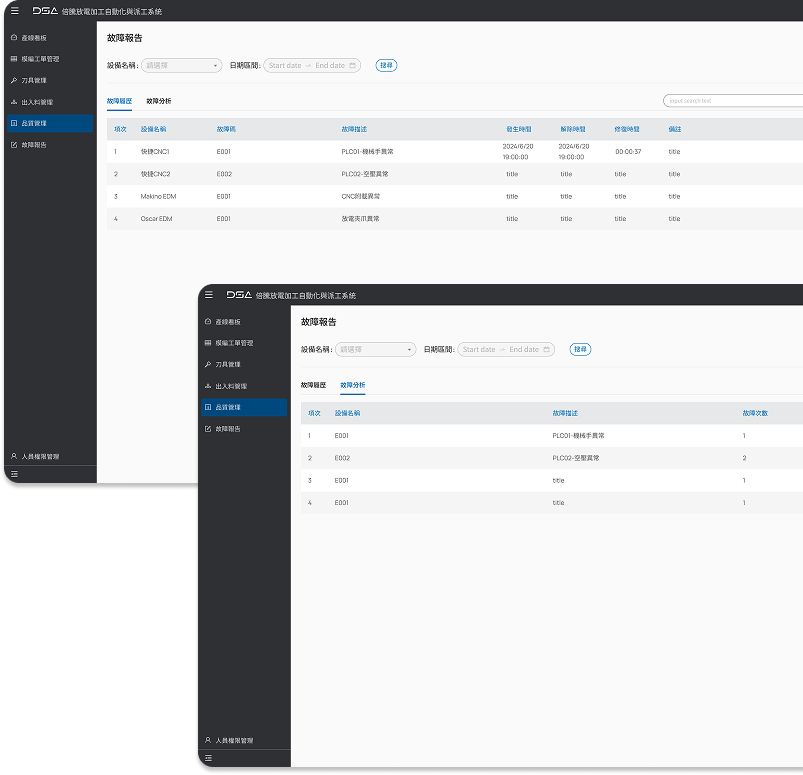

偵測設備、刀具或品質異常並自動調整排程或發出警示。

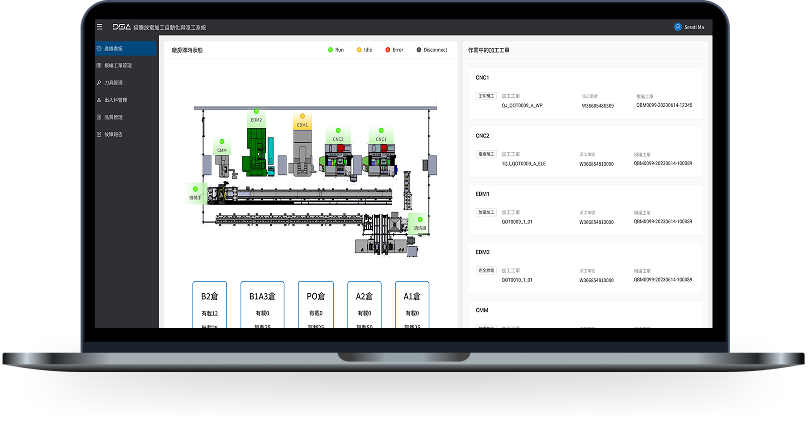

提供加工狀態、良率、稼動率與報表,用於生產優化。

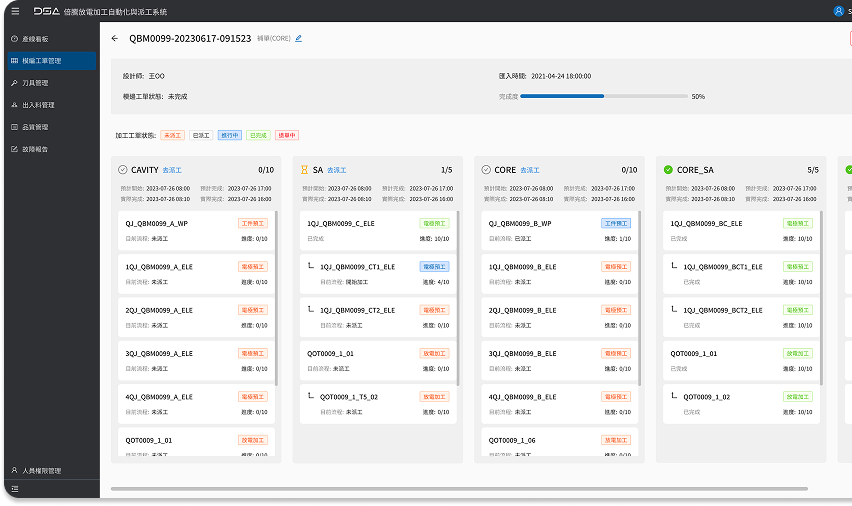

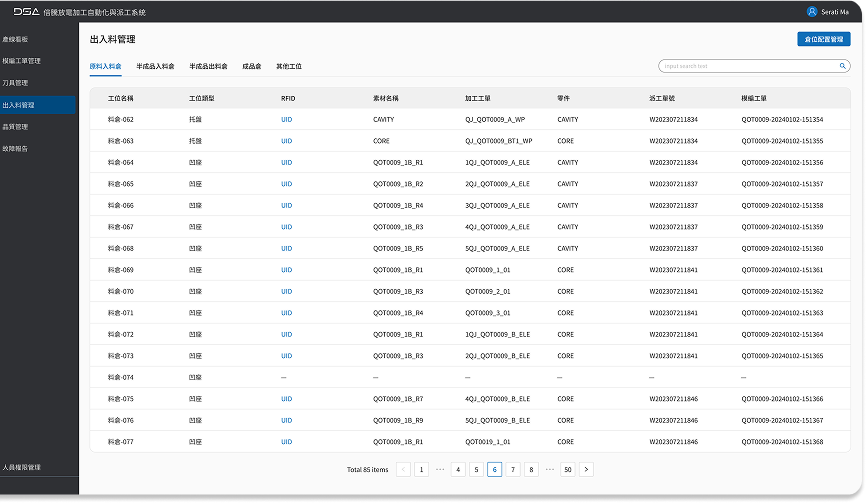

工單匯入後,系統會展開組件與零件需求,由使用者指定加工設備,同時確認素材、刀具、治具與工序完整性,確保工單具備可執行條件。

FMS 依工單需求建立最佳排程,並將經驗證的CNC/EDM程式與自動化動作流程分發至指定設備,確保加工連續與節拍穩定。

自動化系統透過機器人、清洗站、刀具管理與夾治具切換,使工件與刀具在加工與搬運流程中保持連續、高效且品質穩定。

加工設備依排程自動執行CNC/EDM工序,並即時回傳加工狀態、刀具資訊與生產進度,確保加工過程穩定且可追溯。

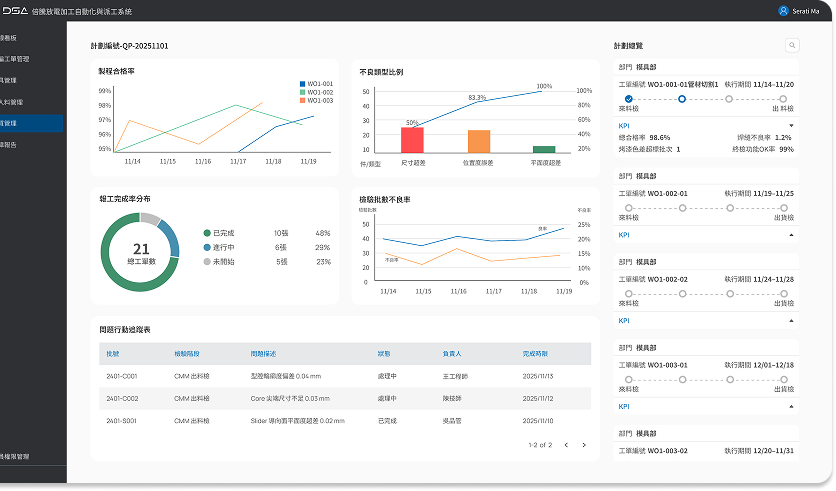

整合 CMM、光學與量測站資料,將量測結果即時回饋至 FMS 與機台,實現首件到量產的品質監控、異常預警與全程可追溯,確保加工精度與品質一致性。

系統能即時偵測生產異常並自動調整排程、補足資源或切換機台,透過快速恢復流程確保生產不中斷並降低品質風險。

以即時數據與生產報表掌握加工進度、設備稼動與品質狀態,協助管理者快速決策並優化整體產能。