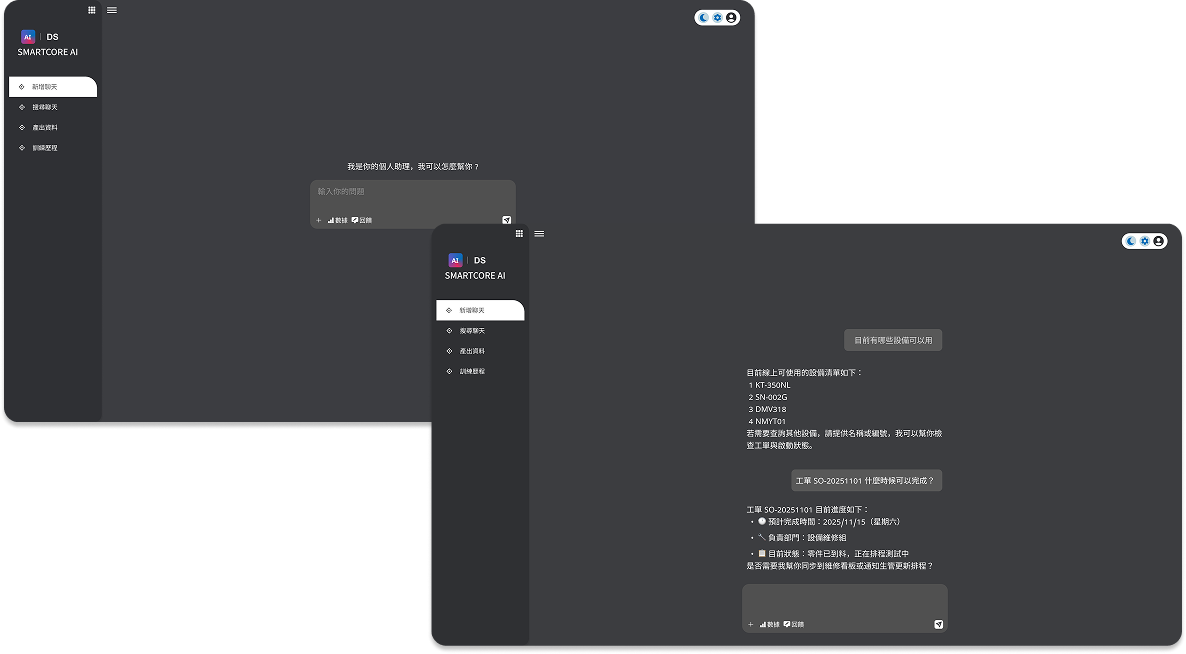

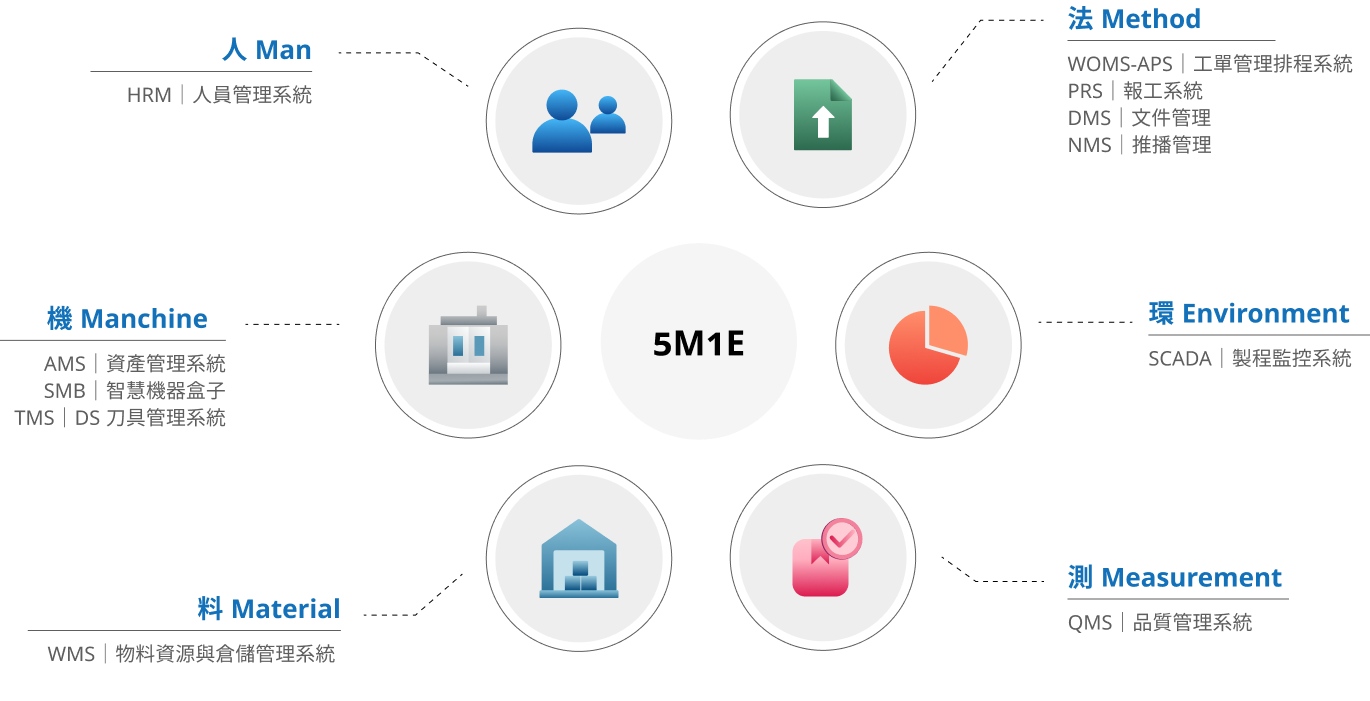

DS MES 以「人機料法環測」為框架,整合人員、設備、物料、流程、品質與環境資訊,並連動 DS SmartCore AI。系統將各模組資料即時串接,支援排程檢核、製程監控、品質追溯與決策智慧化,打造高效率、可追溯與可控的智慧製造系統。

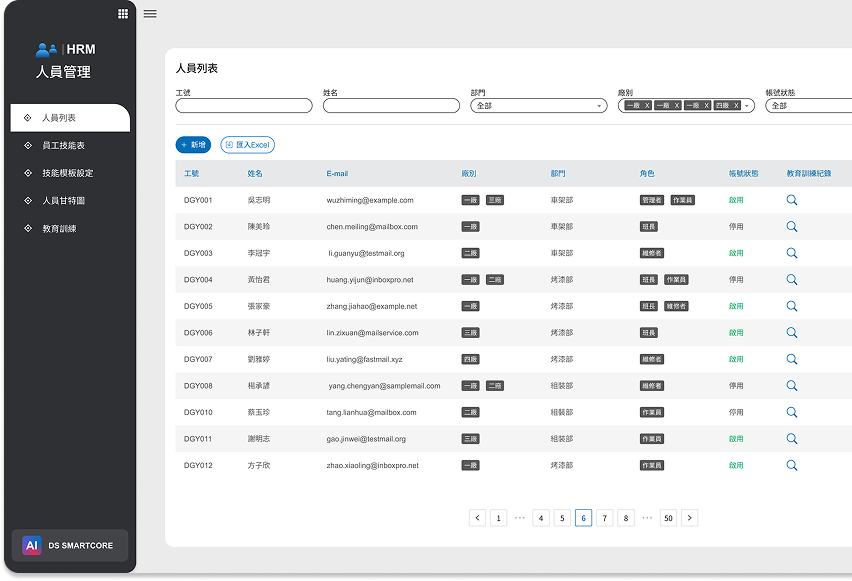

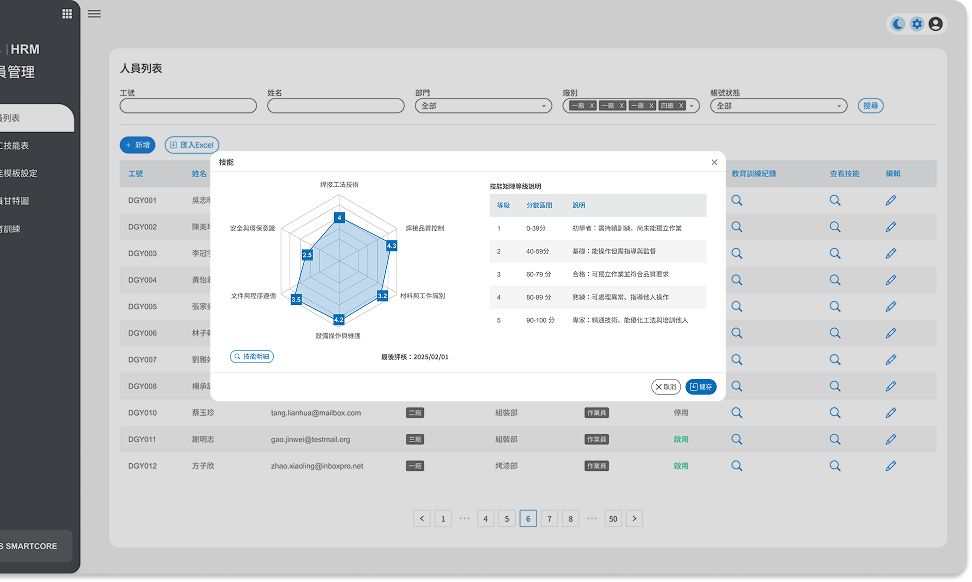

整合人員資料、技能資格、上線條件與班表紀錄,作為 WOMS-APS 的人力資源基礎,並協助判斷人力可用性、派工條件與資格限制,避免不合格人員上線,同時確保排程結果兼顧產能需求與合規要求,讓生產穩定運行。

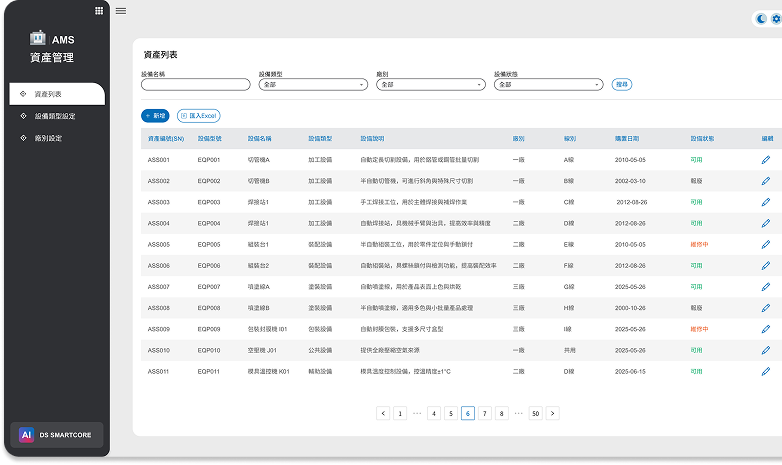

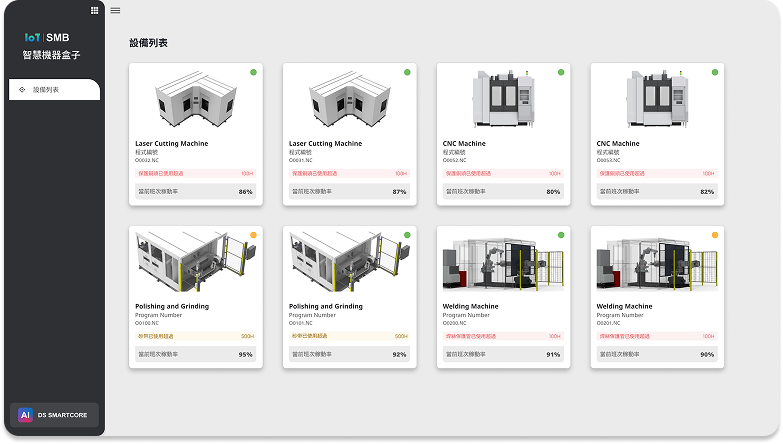

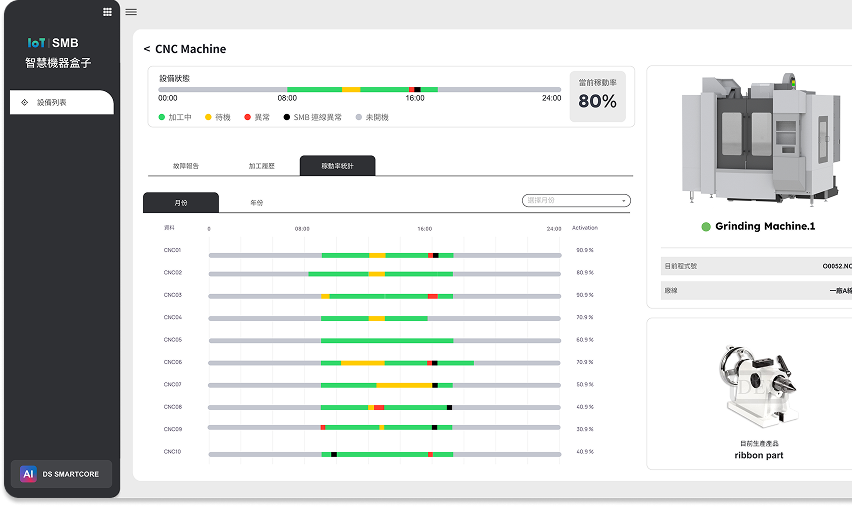

整合設備履歷、維護紀錄、狀態資訊與稼動率數據,作為 WOMS-APS 進行設備可用性判斷與工序派工的依據,協助排程避開不可用設備,確保生產節奏穩定並提升設備使用效率。

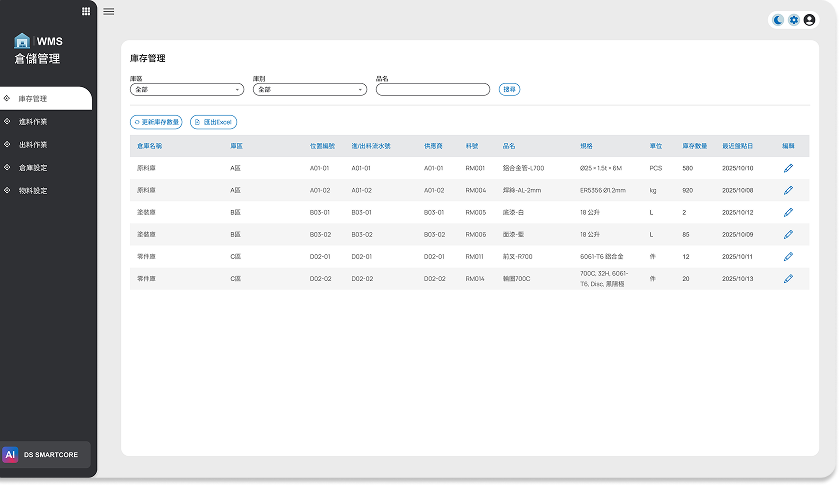

整合庫存、批次與出入庫資料,作為 WOMS-APS 判斷物料可用性、生成排程與發料需求的基礎,確保工單不因缺料而中斷,並維持生產流程穩定。

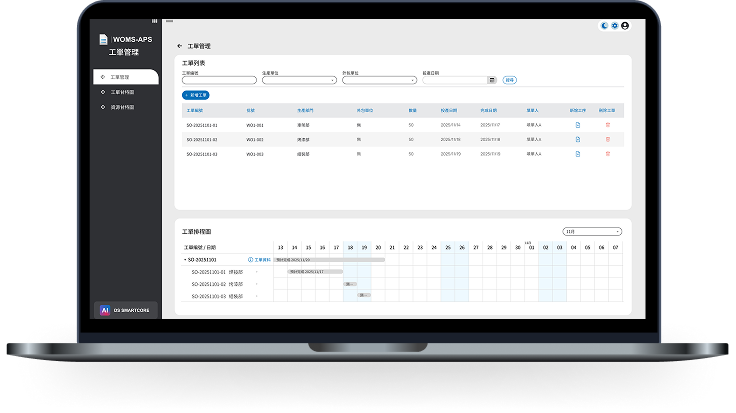

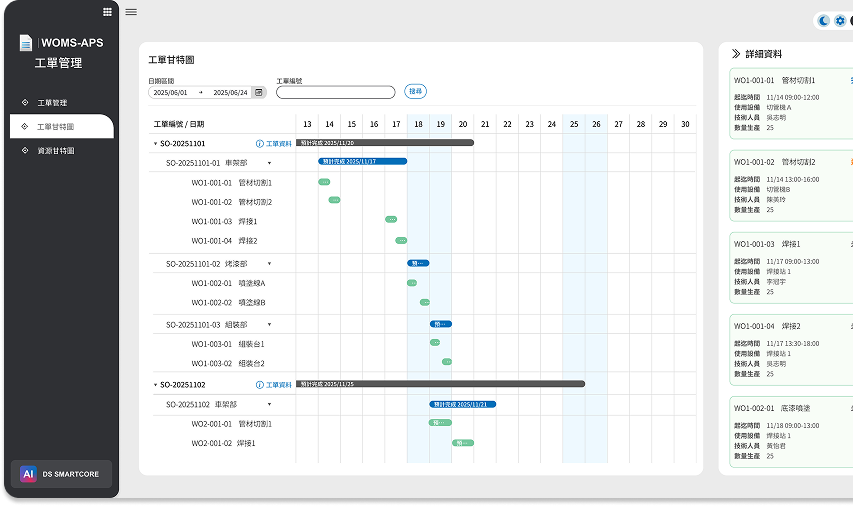

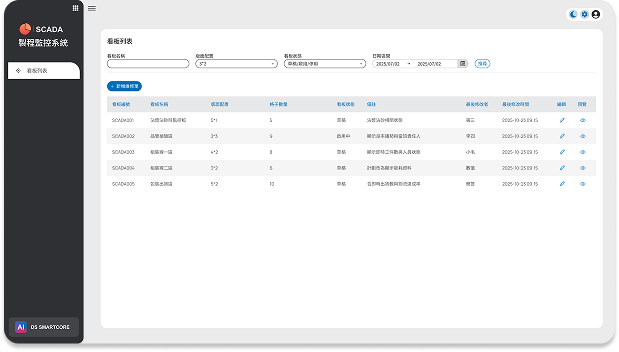

以「可執行排程」為核心,支持工單建立、工序拆解與製程設定,並即時檢核人力、設備與物料等資源限制,避免釋放不可執行工單。

系統提供交期可行性預測與衝突提醒,異常影響自動納入排程計算;確認後即更新排程,使排程結果與現場狀態保持一致,提升交期可靠度與排程透明度。

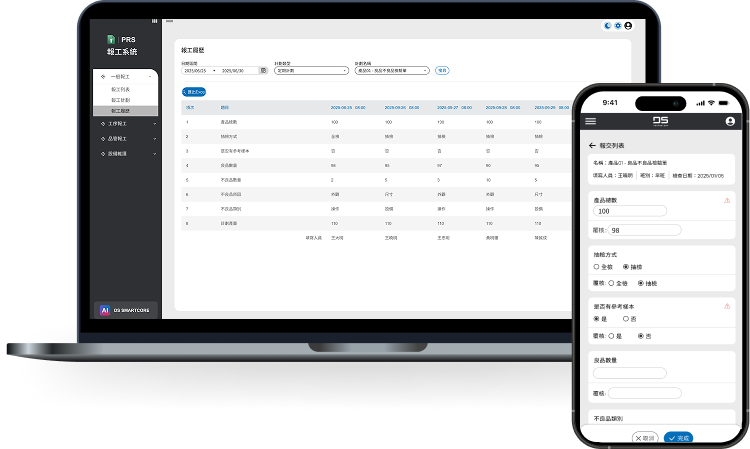

負責回饋工序產出、工時與異常資訊,提供 WOMS-APS 進行工單進度更新、產能分析與排程調整的依據,確保生產進度可視化並符合預期,避免延遲並提升製造效率。

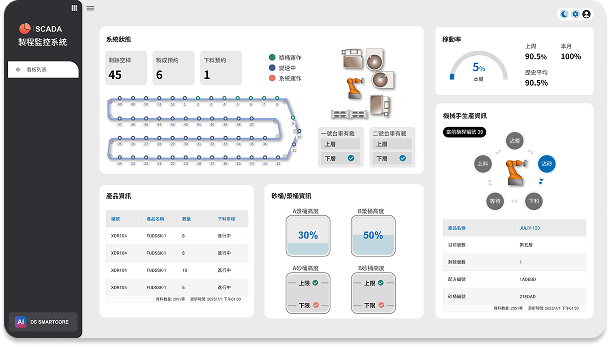

這些設備連線數據、運轉狀態、訊號量測與警示資訊,作為 WOMS-APS 進行設備可用性判斷、工序安排與產能預估的基礎,確保排程結果反映設備真實狀態並降低停機風險。

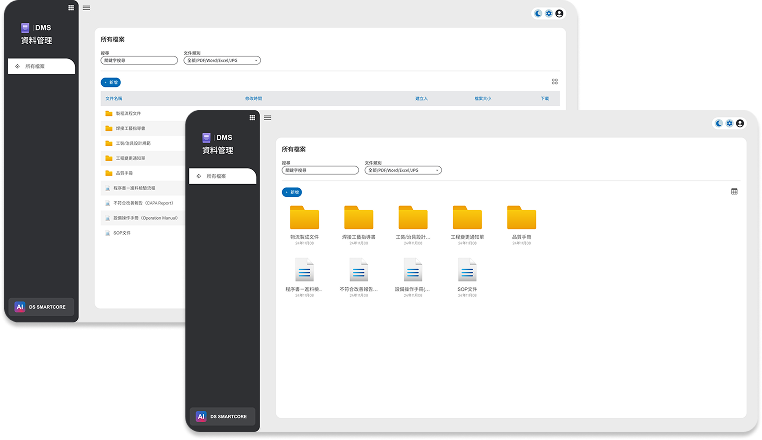

提供所有製程文件、SOP、圖紙與版本控管,確保現場永遠使用正確且最新的作業文件,避免因文件版本錯誤造成生產異常,並建立可追溯的工程變更管理流程,維持製造一致性與標準化。

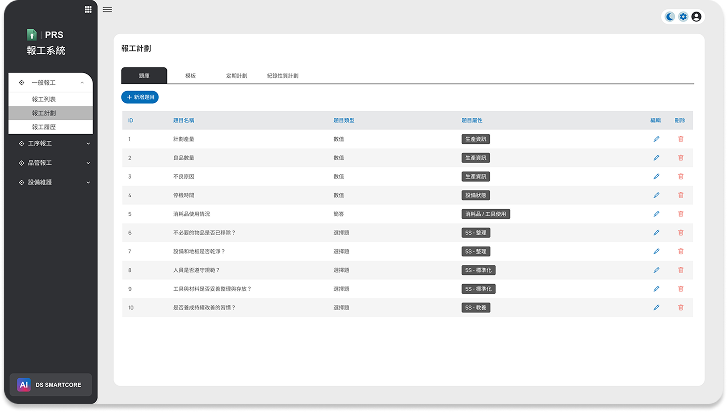

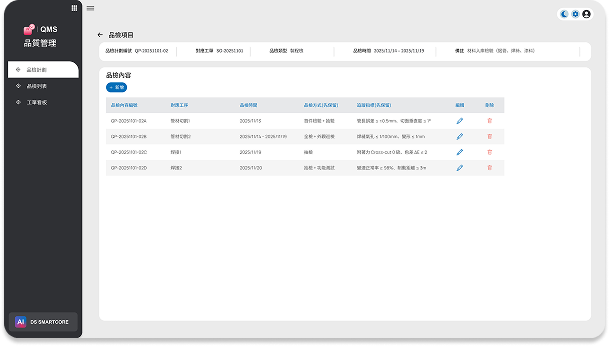

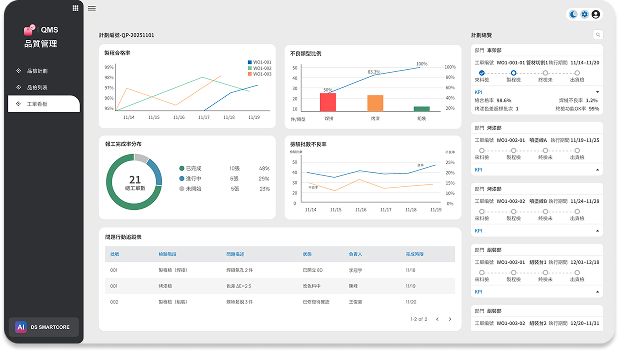

負責管理製程與成品的品質檢驗與異常處理,透過完整的檢驗紀錄、追溯與改善流程,確保產品一致性與品質穩定。品質數據同步回饋至 MES,使現場能即時調整以降低不良率,建立可預測且高穩定的製造品質。

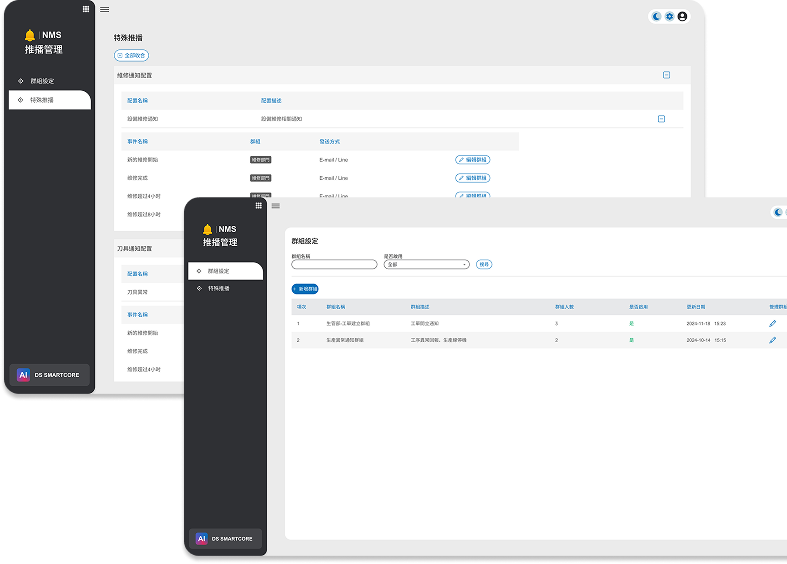

提供即時通知與事件推播,將工單變更、缺料、設備異常、品質警示等重要資訊準確送達相關人員,確保生產問題能被即時處理,維持現場反應速度與生產穩定性。

透過即時收集設備、製程、環境與能源數據,提供完整的生產可視化能力。系統可監控用電、空壓與耗能狀況,並將能源資訊整合至 ESG 管理,協助企業達成節能減排與永續管理目標。

同時提供 MES 所需的設備稼動、環境參數與異常數據,確保生產穩定、安全且可追溯。

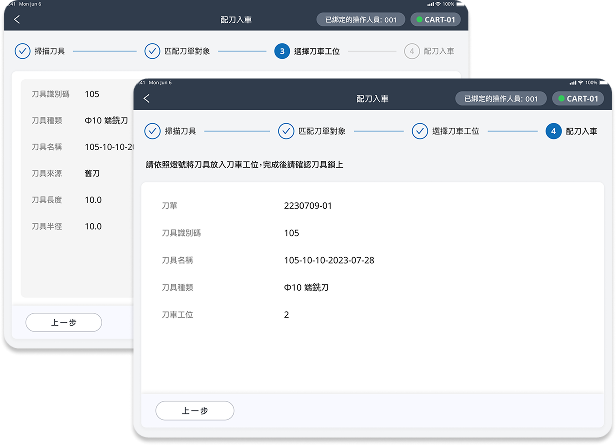

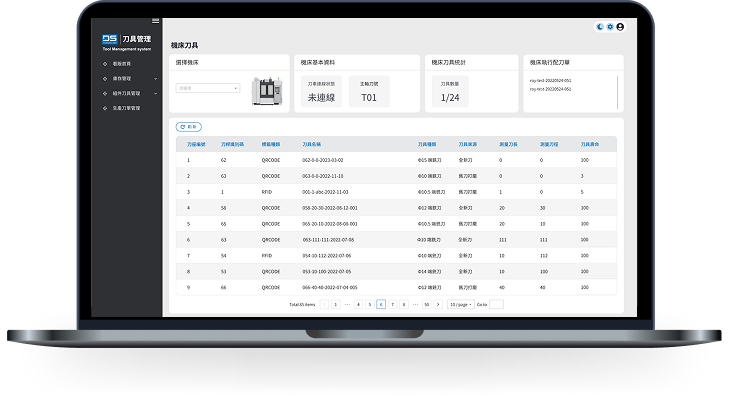

DS 刀具管理系統以壽命管理、使用監控與維修追蹤為核心,並整合智慧刀具配送與機台通訊,搭配 RFID/QR Code 全程控管。系統確保刀具在正確時間、出現在正確機台並以正確方式使用,不僅降低刀具成本,更避免刀具失控導致尺寸跑位、報廢與停機,最終提升整體良率。