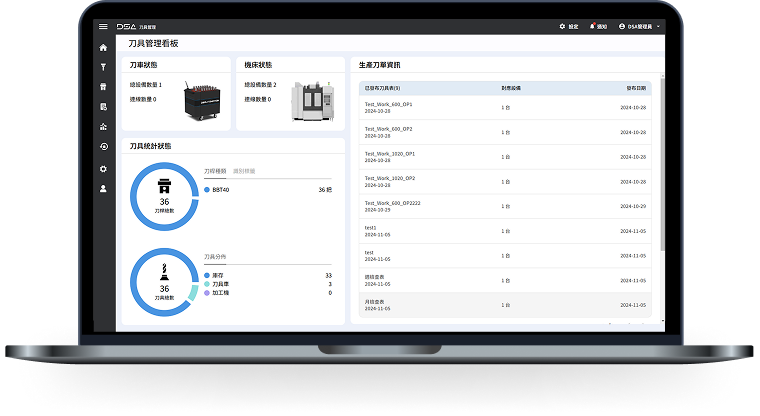

透過試刀作業建立刀具與刀片規格、基準壽命及加工參數,據此建構標準化刀表,作為所有工單與加工製程一致遵循的刀具配置與使用依據

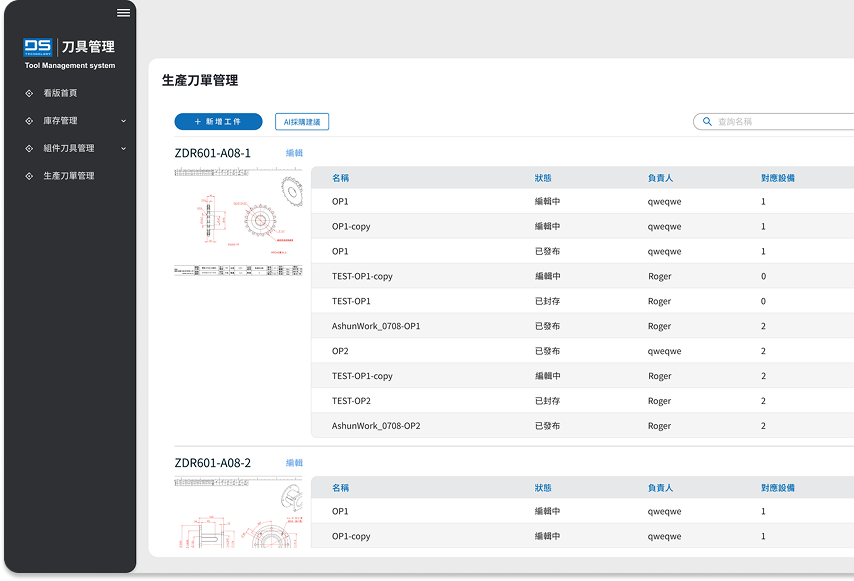

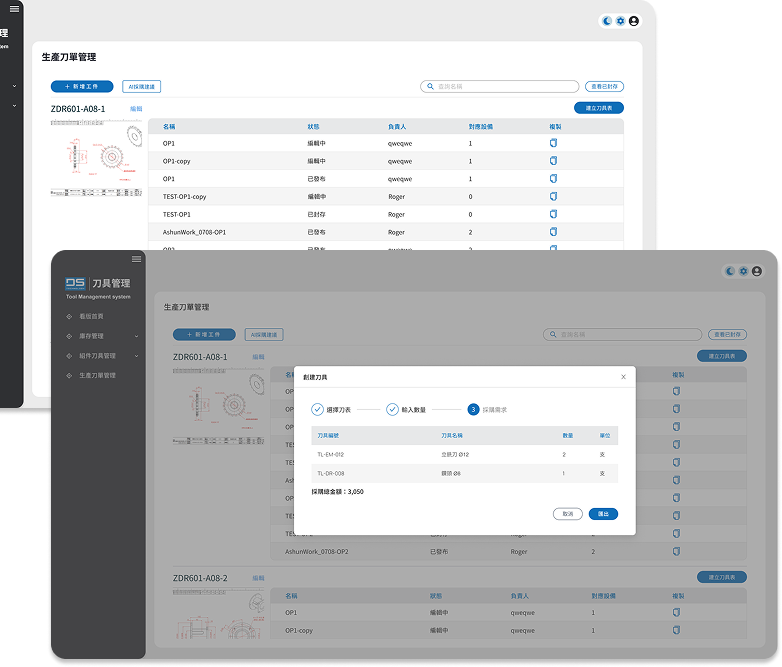

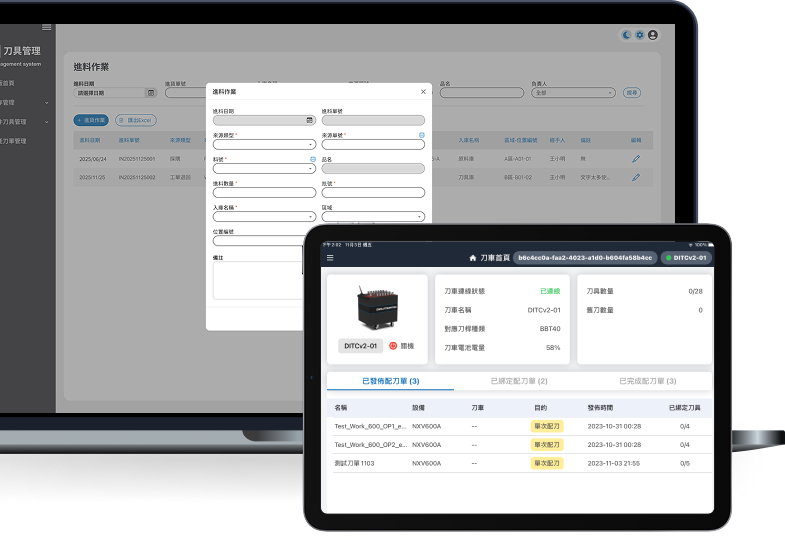

系統以加工件對應之標準刀表為基礎,展開各工序所需的刀具與刀片配置,並綜合庫存水位、刀具基準壽命與使用紀錄,提供補料與採購建議,以確保加工連續性並降低缺料風險

依據標準刀表及其需求展開結果,刀片可入庫於刀具室或智慧販賣機,可搭配使用;系統於入庫時同步建立刀片批號、壽命基準與庫存數量,作為後續刀片領用、使用控管與補料管理的依據

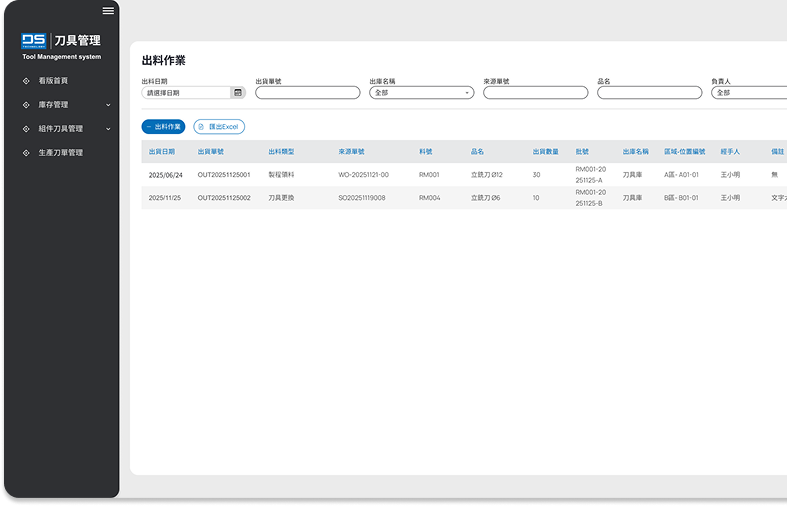

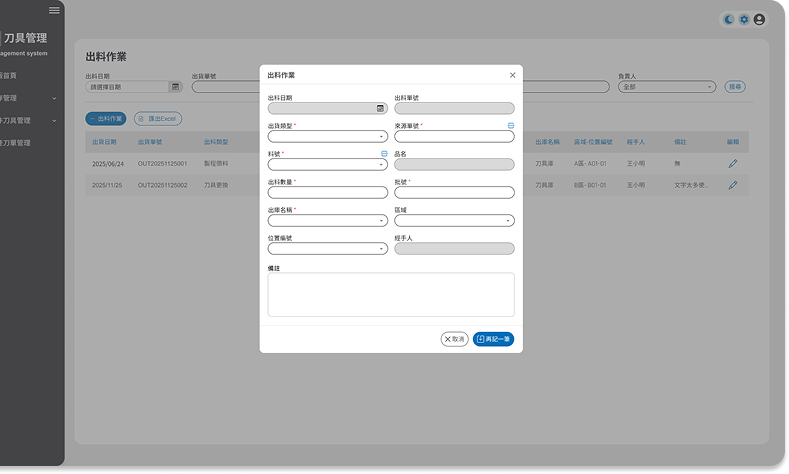

依加工件對應之標準刀表與需求展開結果,刀片與相關耗材可由刀具室人員發放或透過智慧販賣機領用。系統於領用時完整記錄人員、品項、數量與批號,確保後續組刀、使用與壽命追溯的可追蹤性

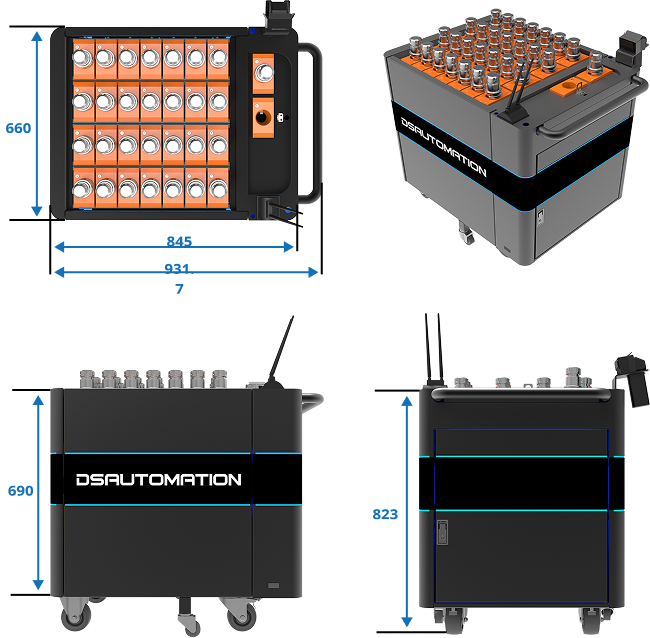

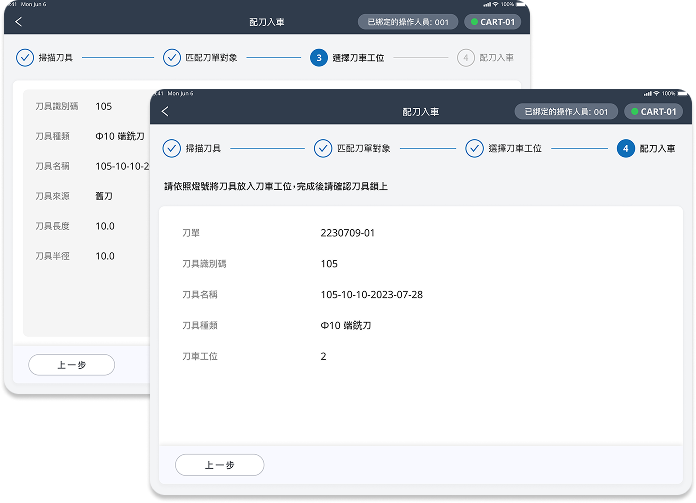

智慧刀具車依刀具配送單進行配送,於上機前掃描機床 QR Code 確認目標機床,並透過刀具身分與位置對應,確保刀具依標準刀表與機床狀態正確送達指定機床與刀位,避免送錯刀或上錯刀。

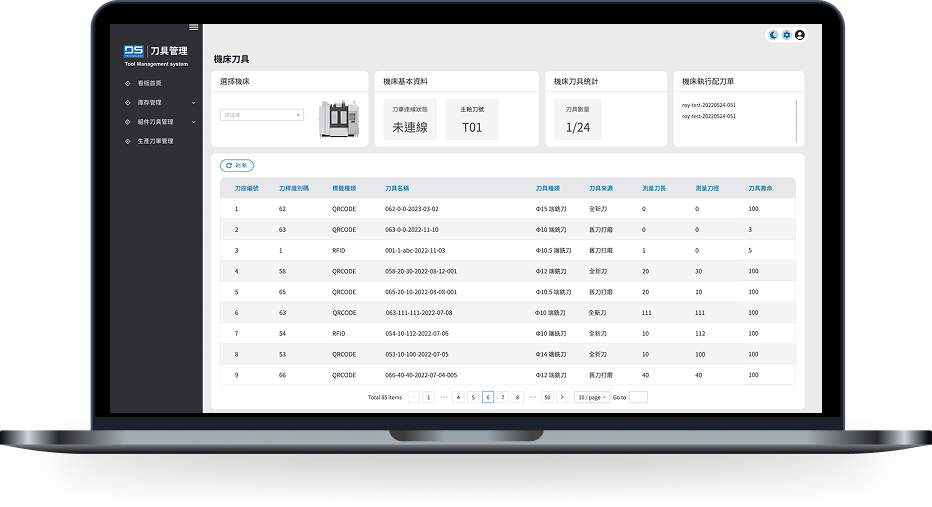

刀具上機前,CNC 比對刀具編號、刀具壽命與對應刀表資訊,確認刀具正確性後允許上刀;刀具完成上機後,系統自動將量刀儀量測之刀長與刀徑參數匯入 CNC,確保刀具辨識與刀補設定一致,避免人工輸入錯誤並提升加工穩定性

系統持續監控刀具壽命,並記錄換刀、修磨與回收再入庫狀態;所累積之使用與壽命資料,可作為後續刀具壽命改善與加工條件優化之依據,形成完整的刀具生命週期管理