熟練溶接技術者の確保にお困りですか?溶接品質のばらつきに悩んでいませんか?生産能力の拡大に限界を感じていませんか?

世界の製造業においてアルミ合金溶接の需要は年々高まっていますが、多くの企業が、技術的なハードルの高さ、手動溶接による品質のばらつき、自動化の導入率の低さといった課題に直面しています。

DSインテリジェントロボット溶接システムは、15年以上にわたる溶接技術の実績と自動化コンサルティングの経験を基盤に、ロボットのキャリブレーション技術、Robotmasterによるオフラインプログラミング、そしてDS Cloud AIによるスマート製造フレームワークを統合。自動溶接における主要な課題を解決し、企業ごとに最適化された、高効率かつ標準化された自動溶接ソリューションを提供します。

当社は単に設備を提供するだけでなく、専門的な溶接技術のコンサルティングサービスも提供し、企業による溶接自動化の迅速な導入と、生産ラインの安定した稼働を支援します。

当社は2種類の溶接自動化ソリューションを提供しており、企業が実際のニーズに応じて最適な技術ソリューションを選択できるよう支援します。

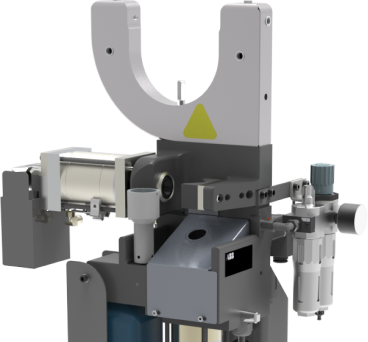

自動ワイヤーカット – 溶接効率と品質の向上

自動スラグクリーニング - 設備の安定稼働を維持

自動TCPキャリブレーション(ツールセンターポイントキャリブレーション)- 溶接精度を確保

Robotmasterオフラインプログラミング - 溶接パス教示時間を70%以上短縮

サイバーフィジカルシステム(CPS)– 仮想と物理の統合により、生産効率を向上

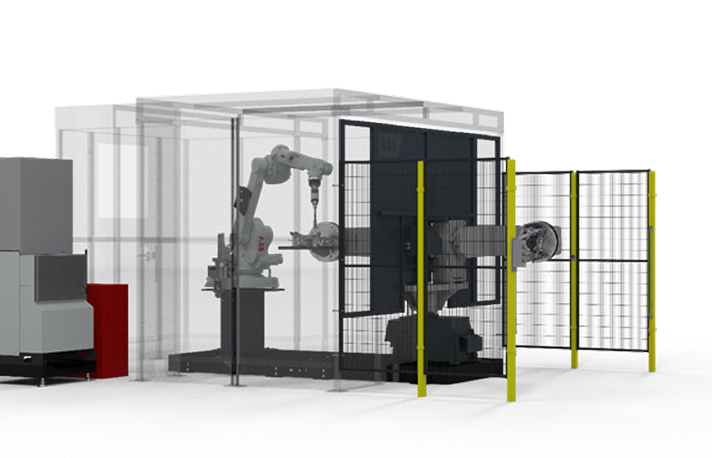

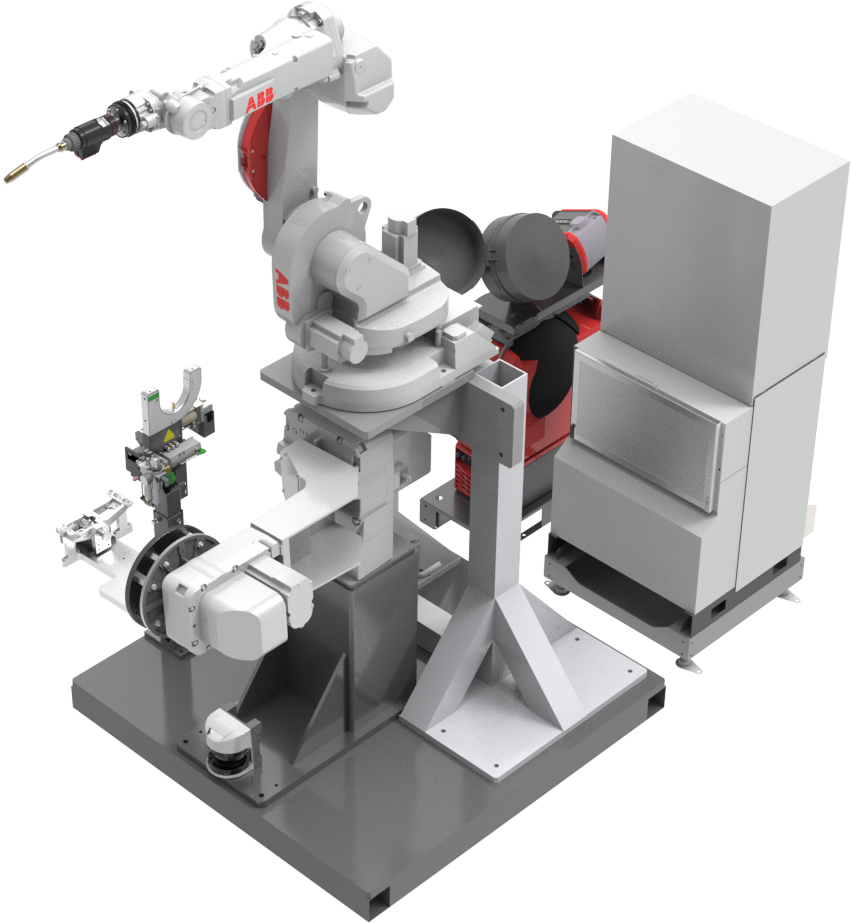

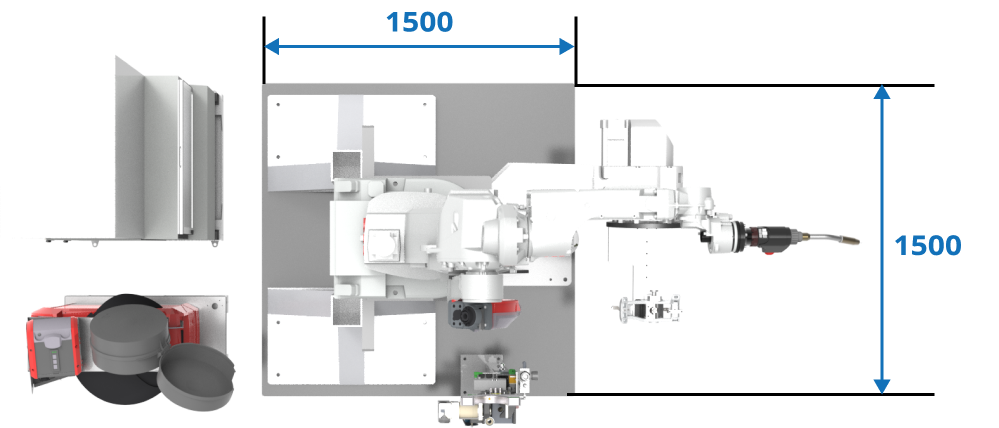

AVWD-1P

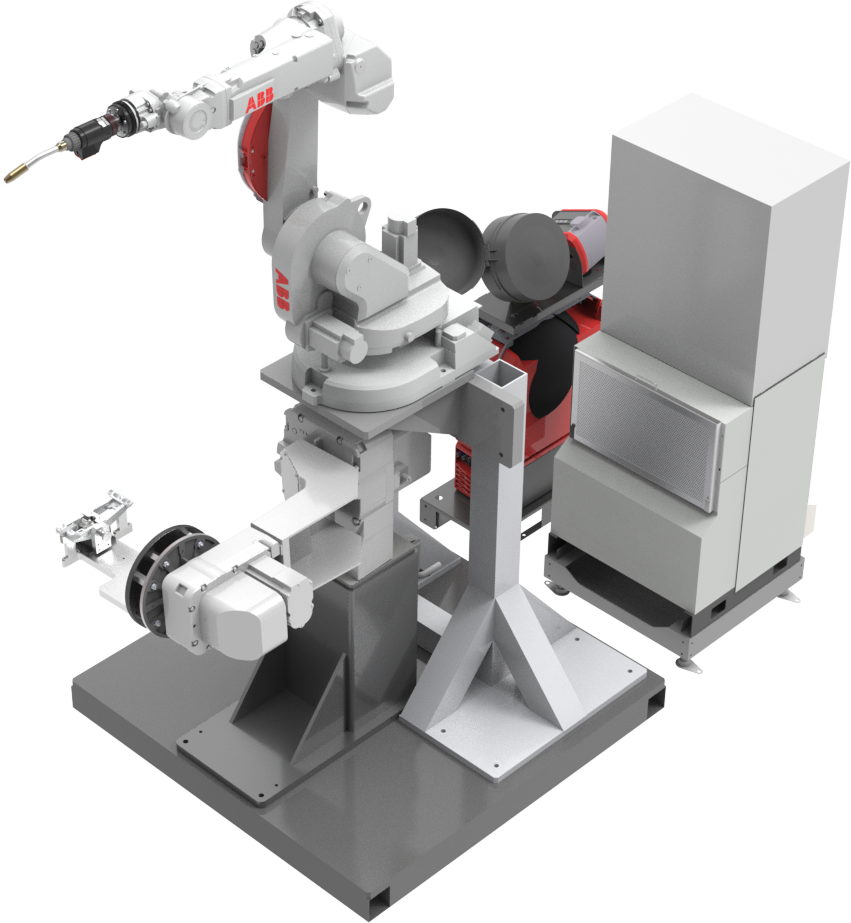

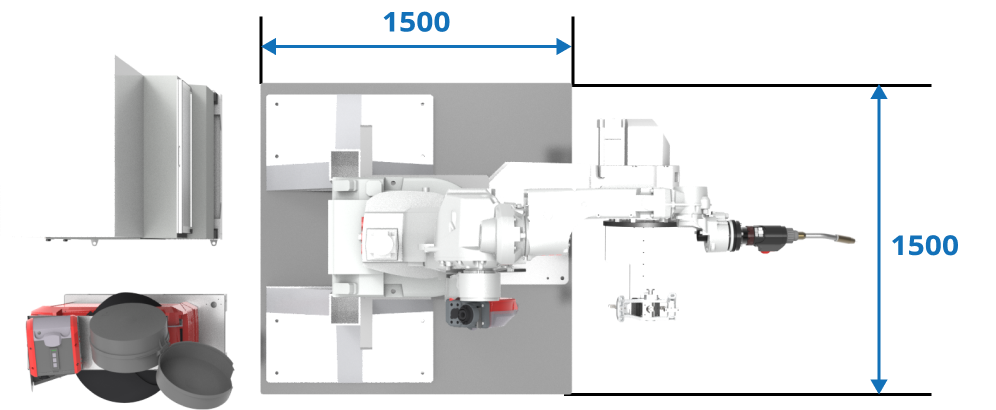

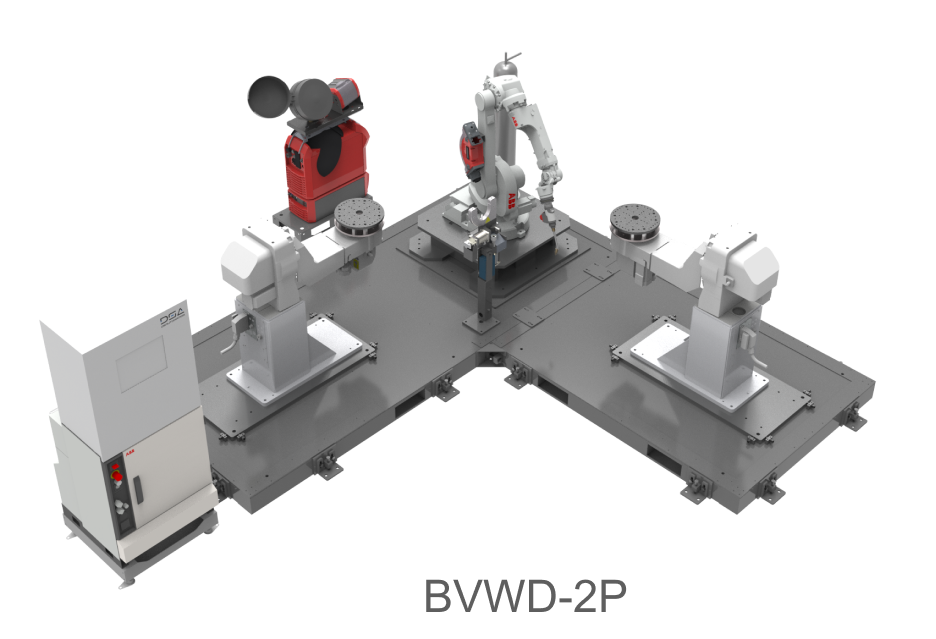

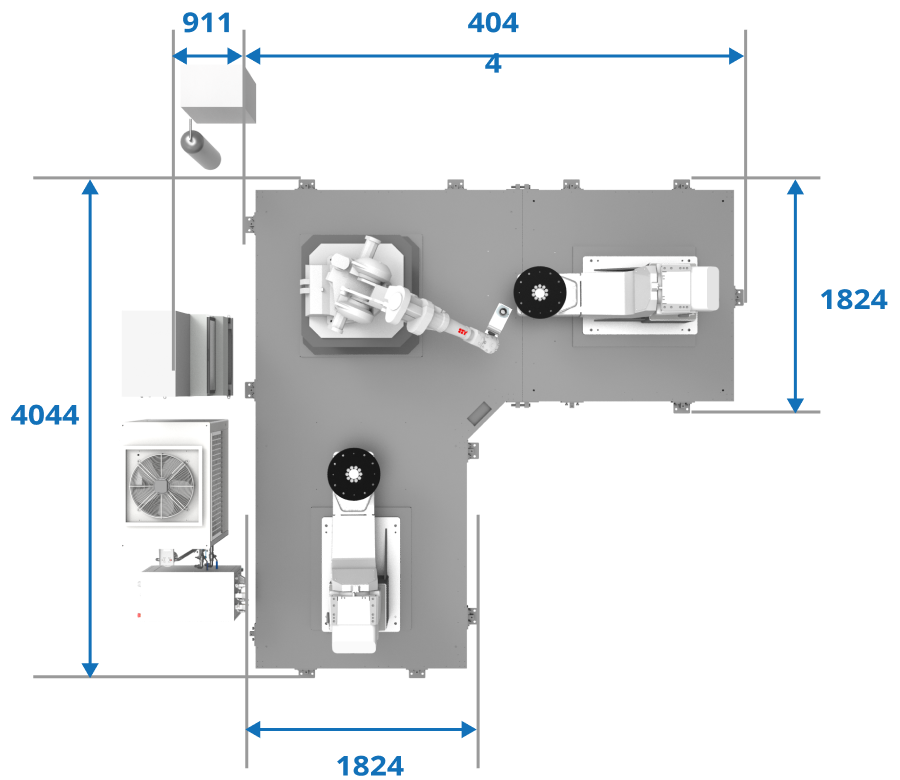

BVWD-1P

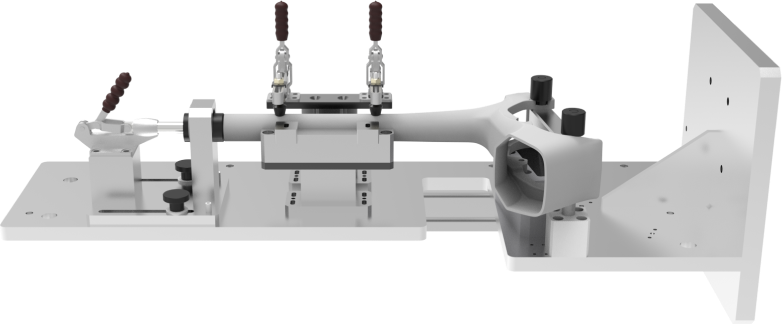

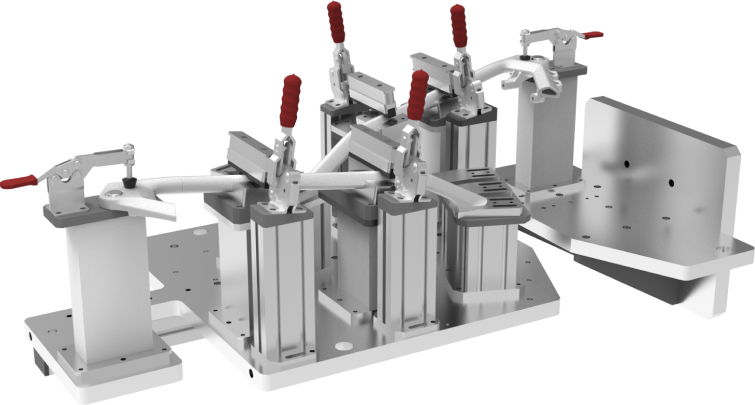

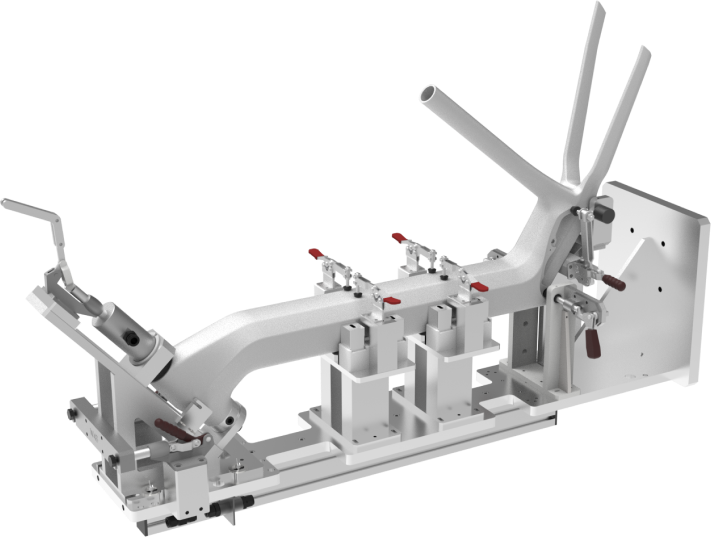

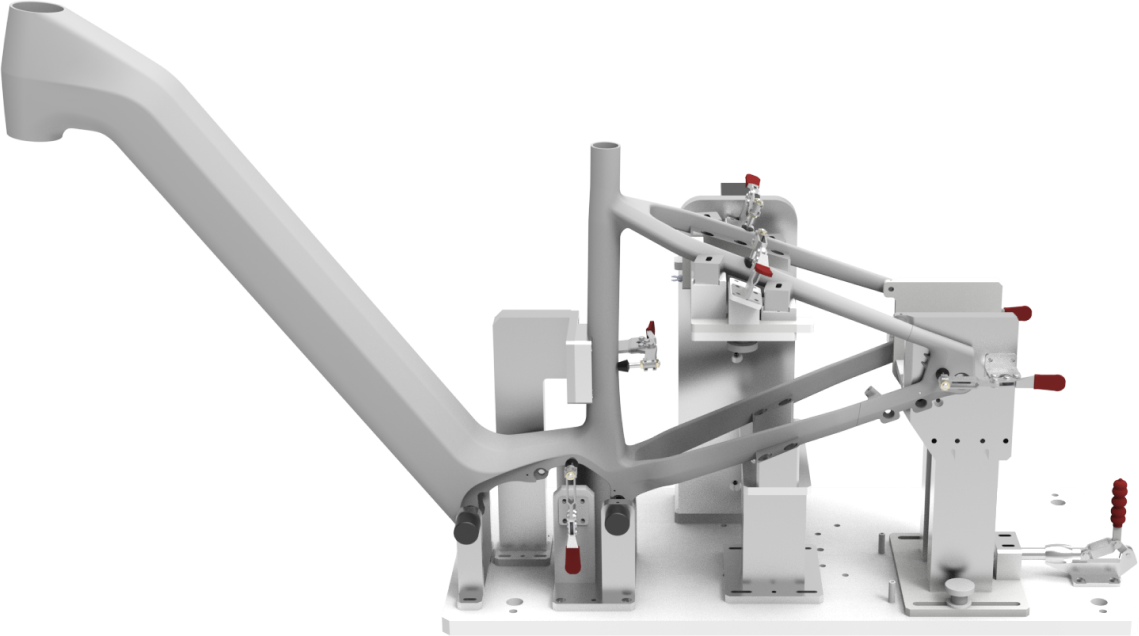

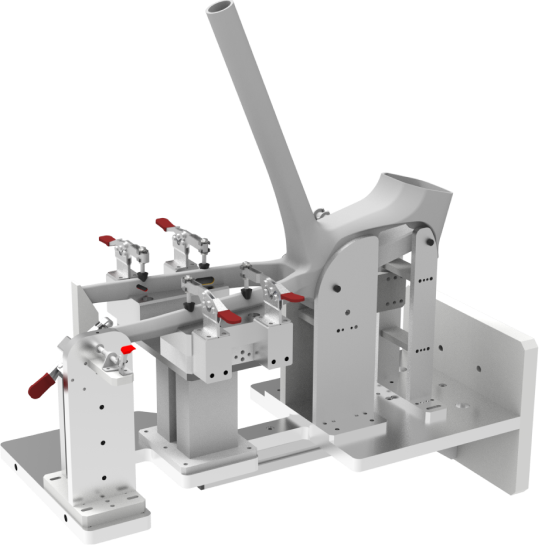

DS溶接治具の設計とシミュレーション – 自動溶接の精度と均一性を向上

15年以上の自動溶接実績を活かし、科学的手法で溶接パラメータを検証。治具設計を最適化することで、溶接品質とカバーレジの向上を実現します。

溶接治具ソリューション

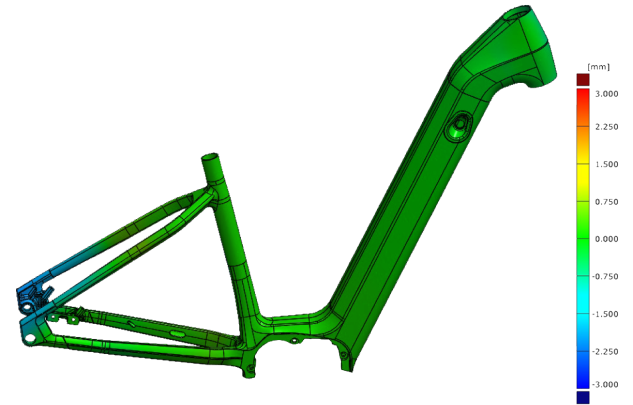

製品の形状特性に基づいて治具を精密に設計し、3DスキャニングとRobotmasterによるシミュレーションで精度を検証。高いフィッティング精度と自動溶接率を確保し、誤差による生産時のトラブルを未然に防ぎます。

精密設計 × インテリジェント検証により、ロボットの溶接カバーレジがほぼ100%を実現!究極の安定性と高効率な生産をサポートします。

溶接自動化システムに必要な治具の数量は、製品の構造や溶接要件に応じて調整可能で、、2~5セット、もしくはそれ以上となります。。当社では、3つのグレードの溶接治具ソリューションを提供しており、生産ラインの特性や自動化レベルに応じて、最適な構成をお選びいただけます。

2,000-4,000 USD

溶接パスシミュレーションなし

基本的なクランプと位置決め設計のみ

溶接のカバーレジを高めるため、顧客側でパラメータ調整が必要

5,000-7,000 USD

Robotmasterの溶接シミュレーションにより、正確な溶接位置を確保

溶接のカバーレジが90%以上に向上可能

シミュレーション結果に基づき、柔軟な生産に対応するモジュール分割設計を実施

13,000-18,000 USD

Robotmasterによるロボット溶接パスのシミュレーションを通じて、溶接のカバーレジが90%以上であることを確認し、ロボット動作軌跡を最適化して生産効率を向上させます。

科学的手法を用いて溶接パラメータを調整・検証し、溶接シームの均一性を確保。変形を抑制し、溶接強度を向上させます。

材料準備に関するコンサルティングを提供。パイプ、鋳造品、鍛造品などに対し、最適な前処理設計と修正提案を行い、溶接の実行可能性と安定性を向上させます。

溶接貫通率のテストと検証専用の試験機器を使用して、溶接の溶込み測定、溶接後の疲労試験、シーム強度の検査を実施。溶接シームの耐久性を確認し、業界基準への適合を保証します。

高品質製品の製造に最適な溶接治具を設計し、企業が安定した溶接品質基準に適合できるよう支援します。

当社は先進的な試験機器と専門的なコンサルティングサポートを備えた、包括的な自転車フレーム試験サービスを提供しています。試験は以下の側面を網羅しており、使用中のフレームの耐久性と安全性を確保します。

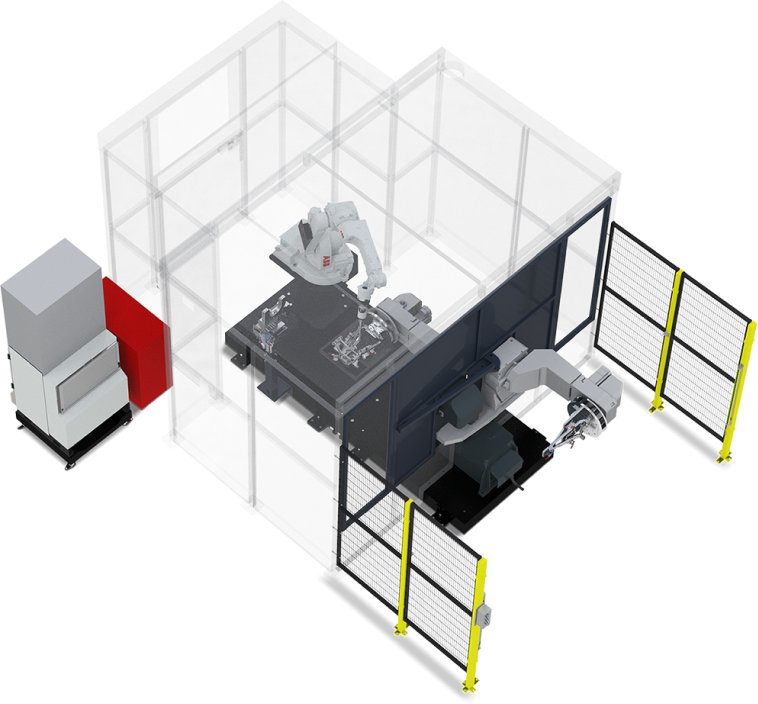

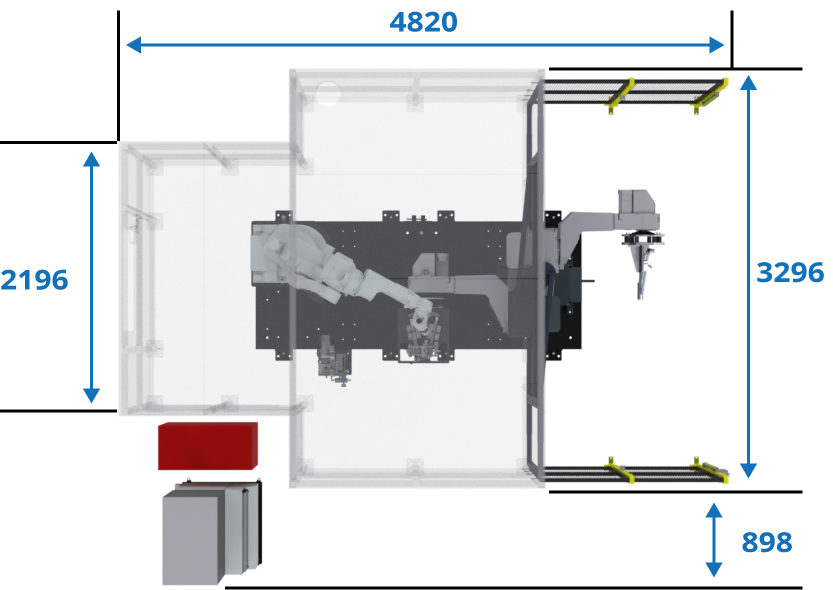

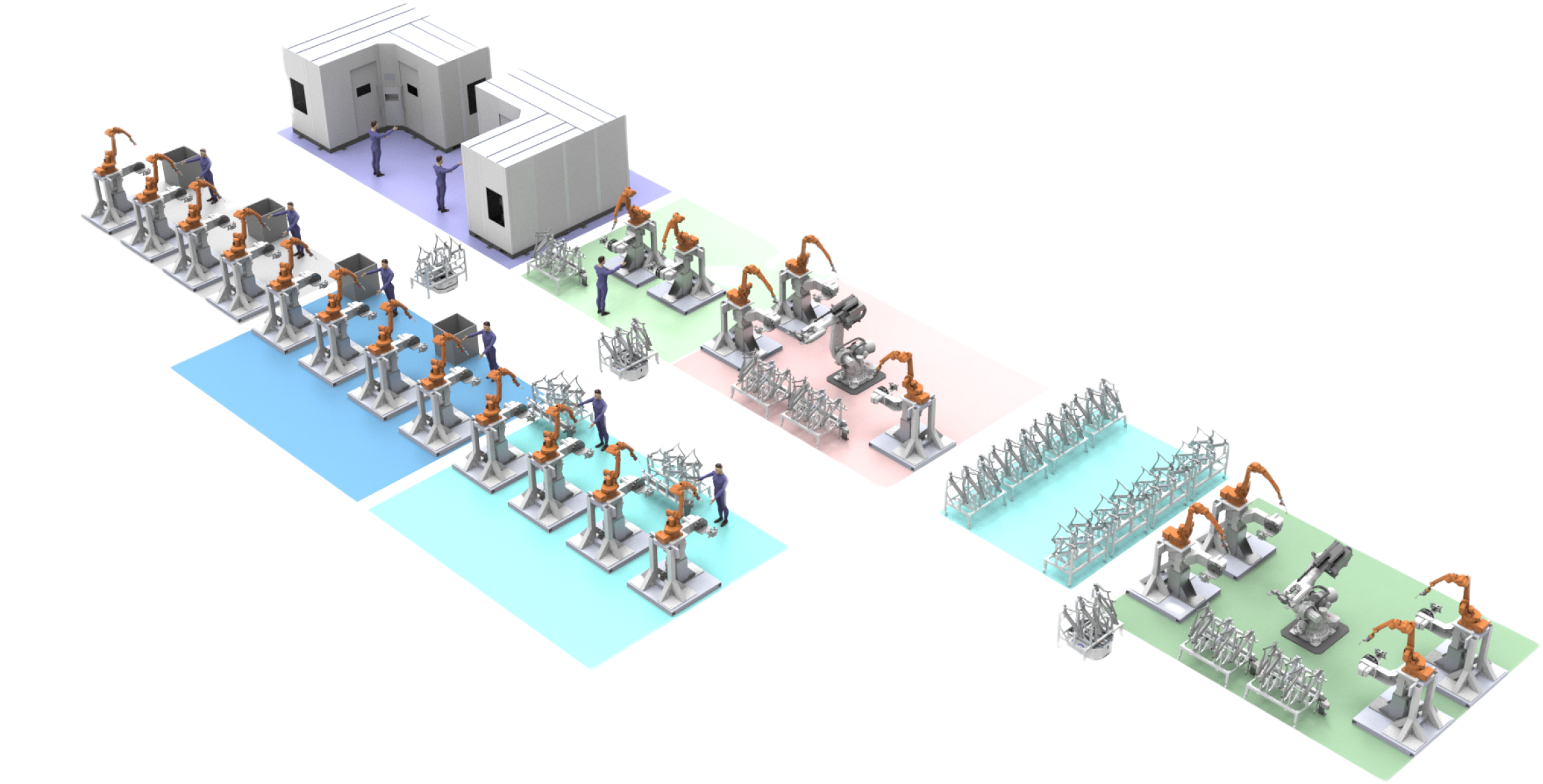

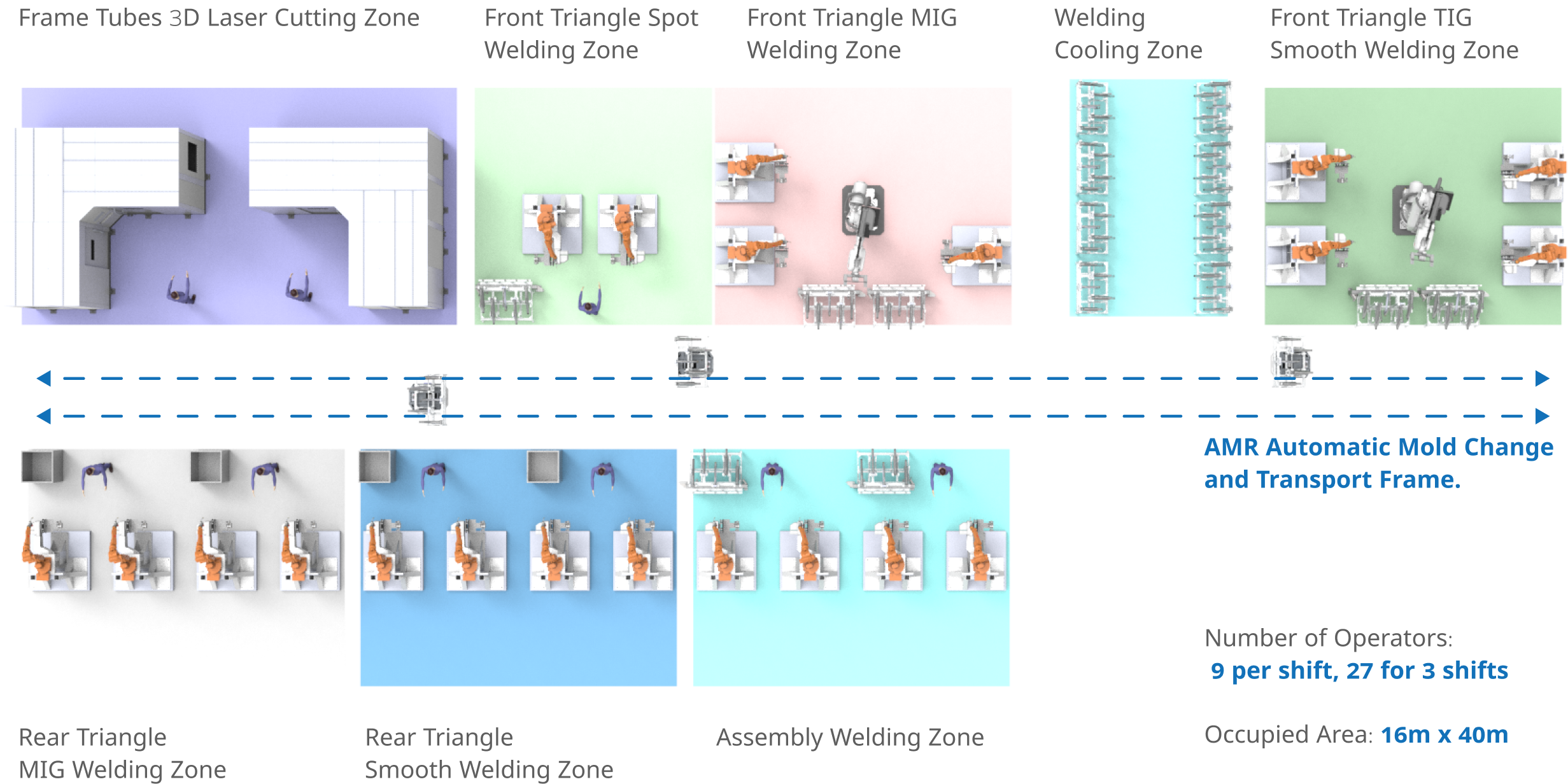

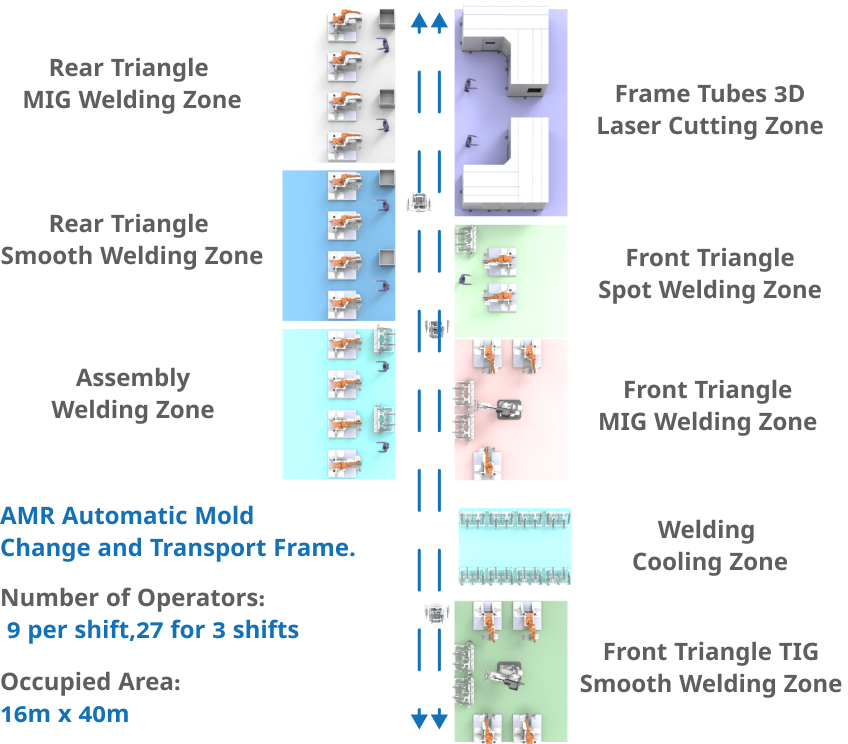

DSモジュール式フレーム溶接生産ラインは、完全自動溶接技術に加え、3Dレーザー切断、インテリジェント溶接システム、AMR自動搬送を組み合わせ、高い生産能力・人手依存の抑制・標準化された品質を実現するスマート製造ソリューションです。

24時間連続生産、3シフト制で高生産能力出力を確保

生産ライン全体が自動溶接と3Dレーザー切断技術を使用し、高精度と均一性を確保します。

AMR自動物流システムを装備し、手作業での運搬を減らし、生産効率を向上させます。

標準自転車と電動自転車フレームの両方に適しており、多様な製品製造をサポートします。

3Dレーザー切断ゾーン

フロントトライアングルフレームスポット溶接ゾーン

フロントトライアングルフレームMIG溶接ゾーン

フロントトライアングルフレーム冷却ゾーン

フロントトライアングルフレームTIGスムーズ溶接ゾーン

リアトライアングルフレームMIG&TIGスムーズ溶接ゾーン

フレーム組立溶接ゾーン

AMR自動搬送

インテリジェントハンドリングシステムの設計

溶接品質の安定性を確保し、人的介入を最小限に抑えることで、溶接の均一性を大幅に向上させます。

データ駆動型の生産によって溶接サイクルを短縮し、生産能力を最大化します。

AMR自動搬送によって、人的搬送コストとヒューマンエラーを削減し、生産フローのスムーズさを向上させます。

標準自転車や電動自転車フレームなど幅広い製品に対応可能で、顧客ニーズに応じて自動化レベルを柔軟に調整できます。

DS Cloud AIインテリジェント管理システムと連携し、リアルタイム監視、データ分析、溶接パラメータ管理を提供することで、生産ラインの安定運用と品質のトレーサビリティを確保します。

複数の成功事例を通じて、国際的に著名なブランドに対して成熟したフレーム自動溶接ソリューションを提供し、最高水準の産業製造基準を確保しています。

超高精度溶接 – 品質の均一性を確保

溶接自動化率90%以上 – 労働コストの削減と生産能力の向上

インテリジェント物流の統合 – 工場のスマート化を加速

高い柔軟性 – 幅広い産業の溶接ニーズに対応

迅速な投資回収(ROI)– 低リスク・高リターン

専門技術サポートと15年以上の溶接実績で、安心の導入を実現!