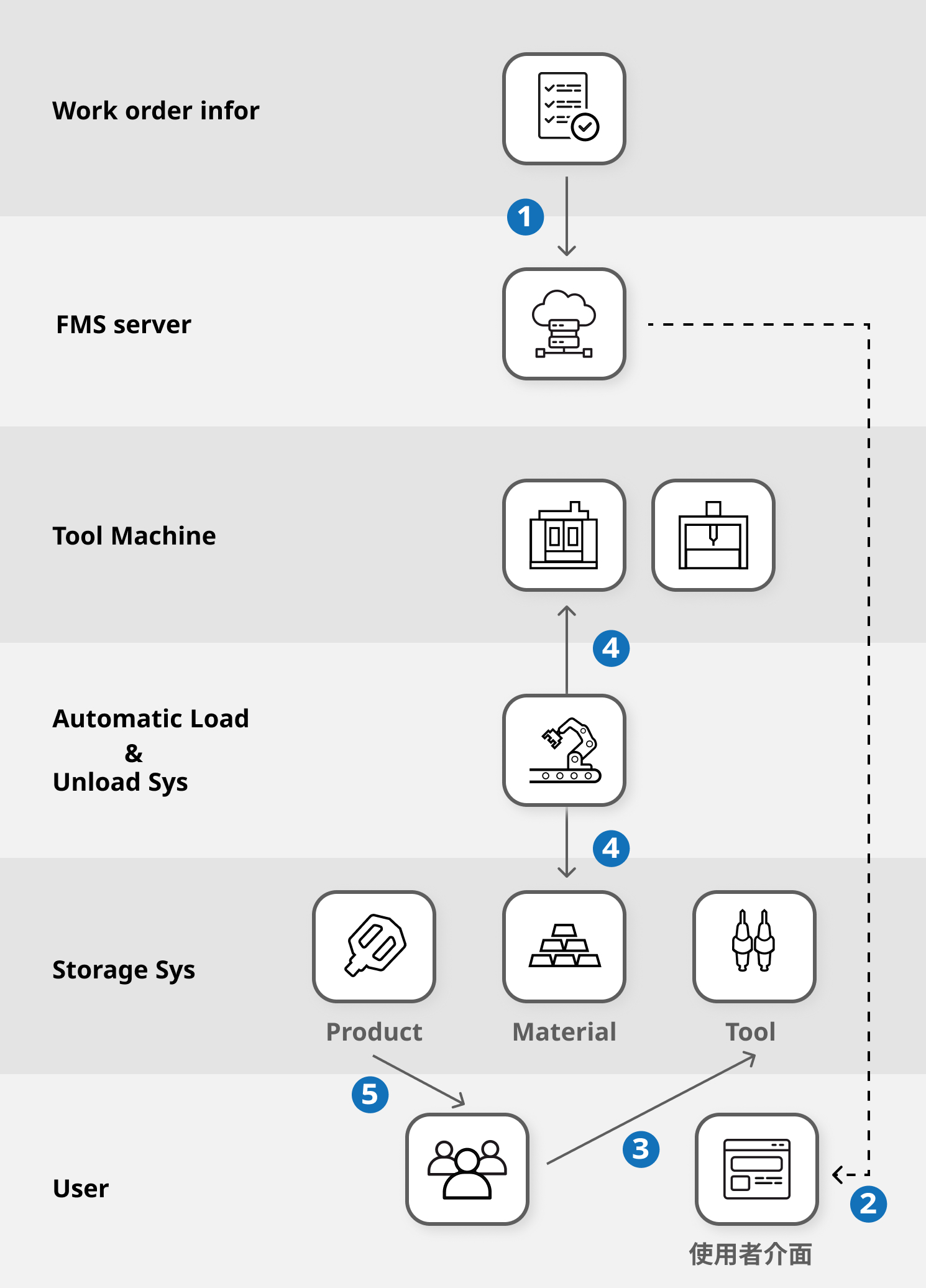

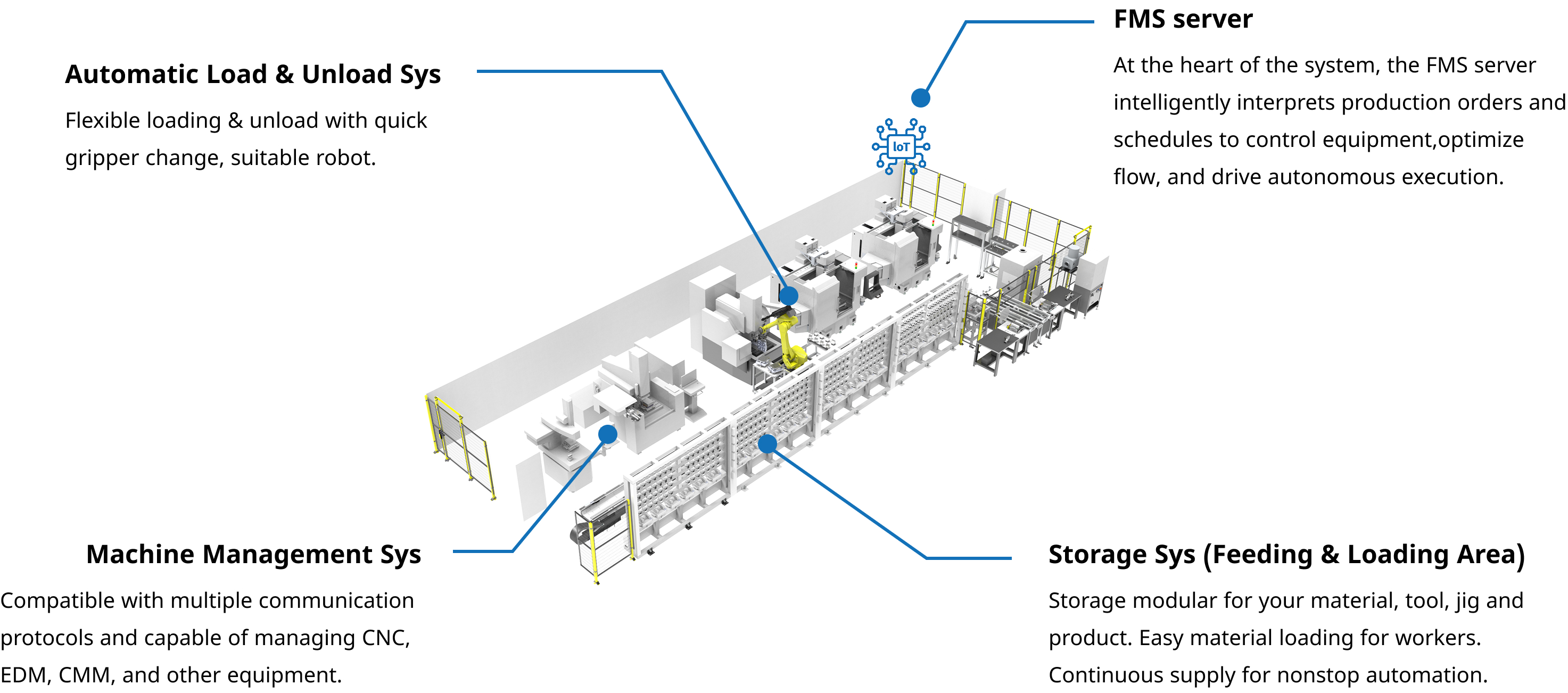

弊社FMSシステムは、「作業指示→FMSサーバー→スケジューリングとプログラム配信→人機協調による材料・部品・工具準備→自動加工・検査→製品倉庫管理」という流れで構成され、データモニタリングと使いやすいUIで、受注から出荷までフルオートメーション化。異常回復も迅速に行い、生産管理用データも出力します。

作業指示を受信し、加工工程、工具、材料要件を自動で分解。

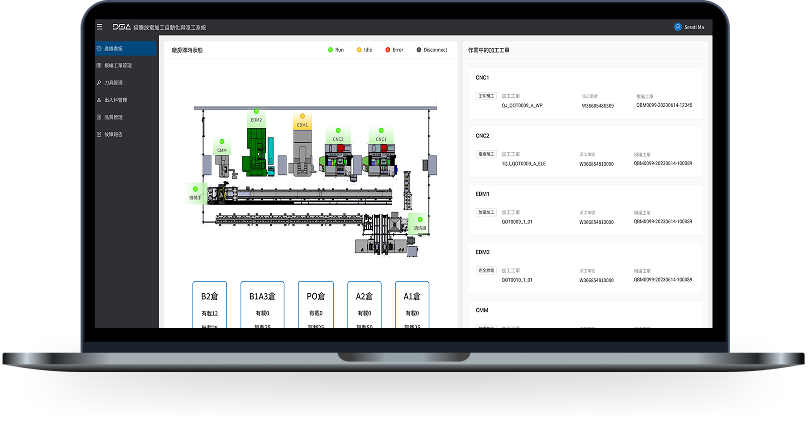

設備状態や優先順位に応じて自動スケジューリングし、CNCプログラムを配信。

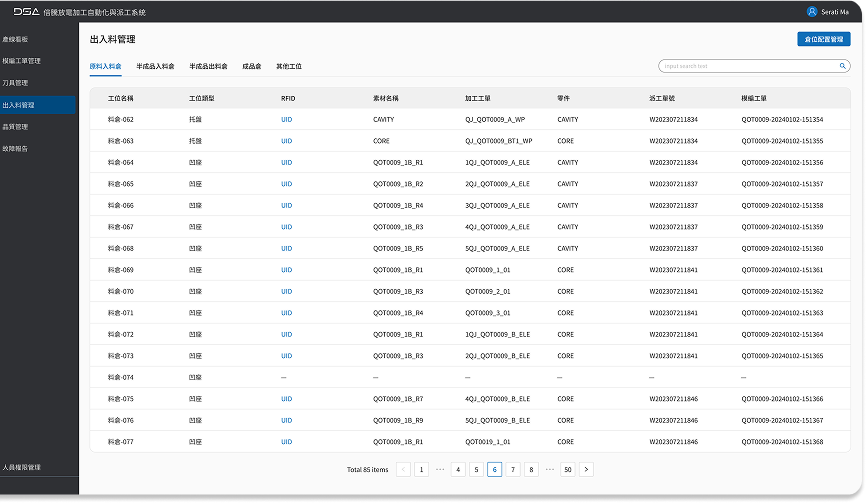

オペレーター、ロボット、自動上/下料システムで生産前の準備を実施。

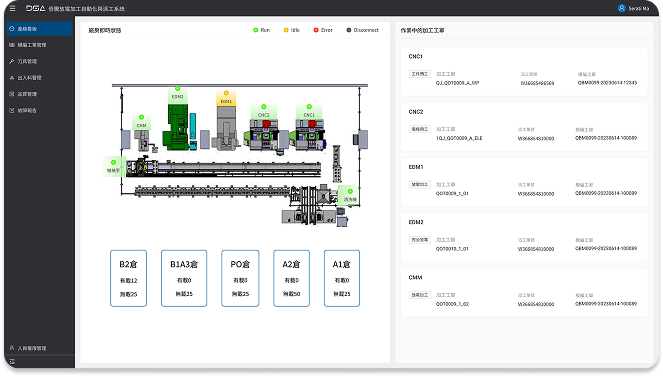

設備がスケジュール通りに加工し、状態・工具・進捗を報告。計測結果で通過・追加工・NG隔離を自動判定。

完成品を適切な棚に収納し、タイミングよくオペレーターに通知。

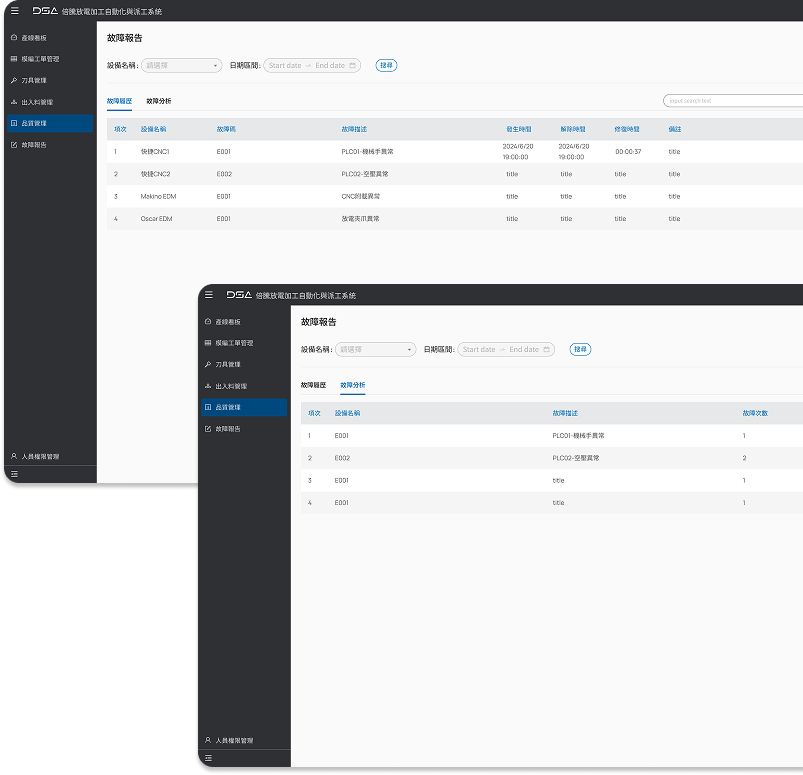

設備・工具・品質の異常を検知し、自動でスケジュール調整やアラートを発信。

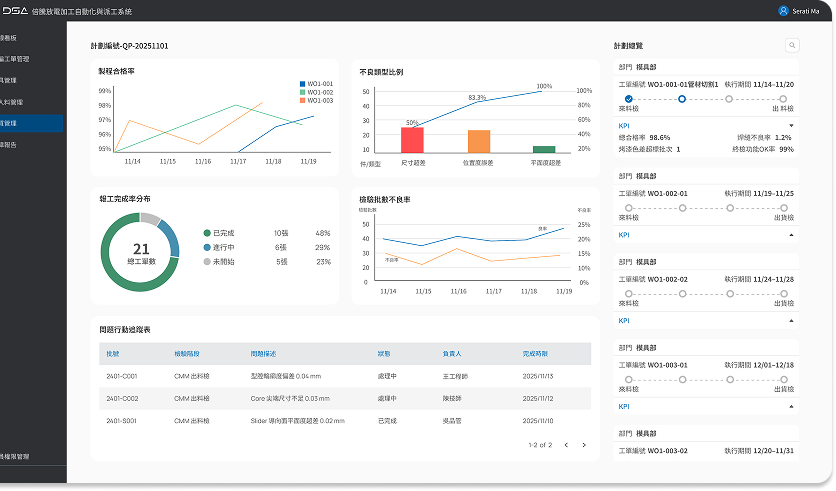

加工状態、歩留まり、稼働率、レポートを提供し生産最適化に活用。

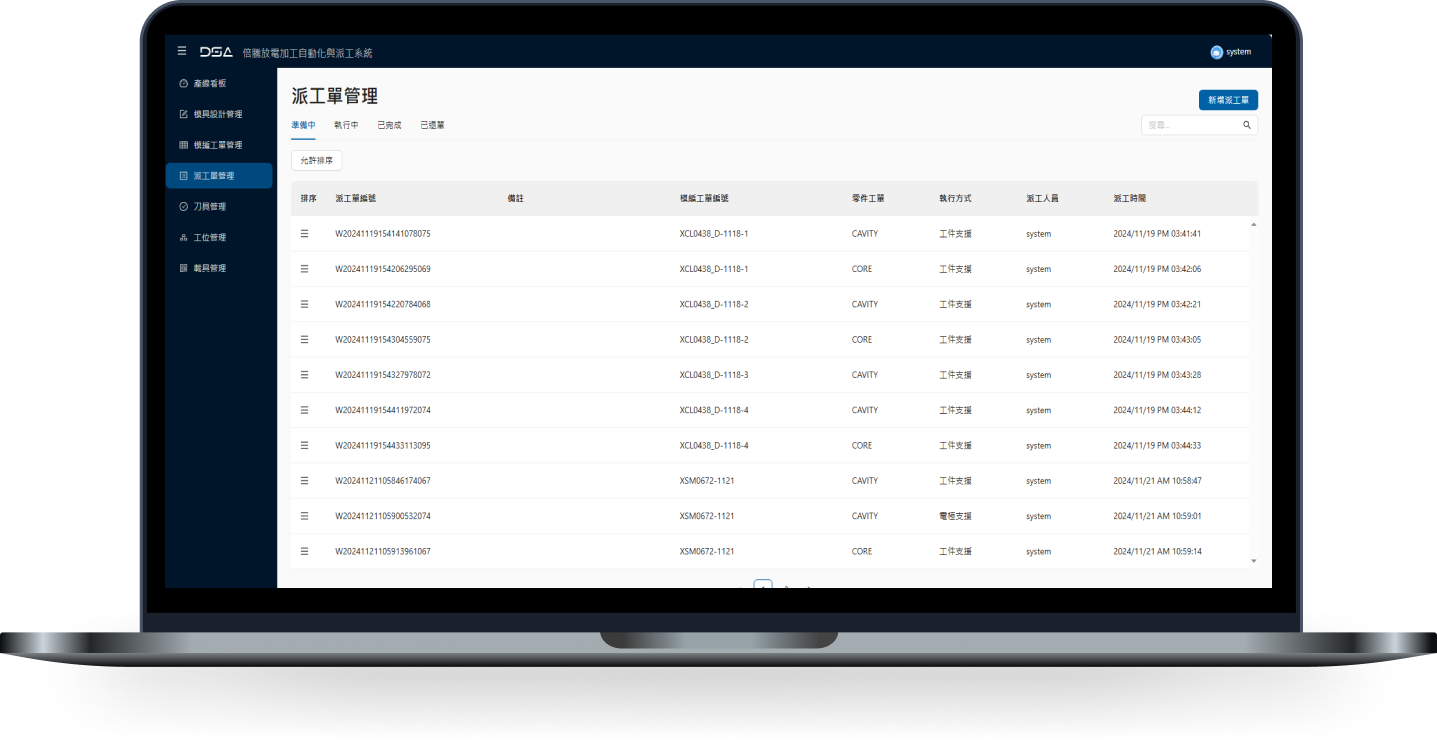

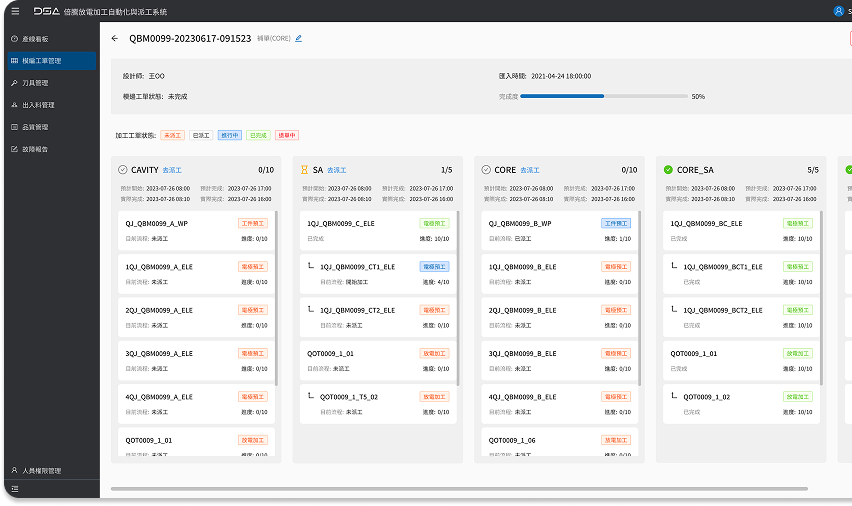

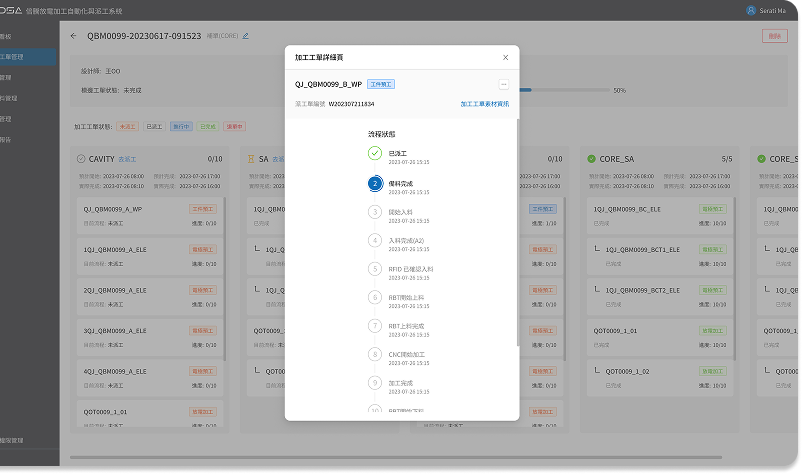

作業指示を取り込むと、構成部品・パーツ要件を展開し、ユーザーが加工設備を指定。材料・工具・治具・工程の整合性も確認し、実行可能な指示のみとします。

FMSは作業指示に応じて最良のスケジューリングを構築し、検証済みCNC/EDMプログラムや自動化動作を各設備へ配信、連続かつ安定した加工を実現します。

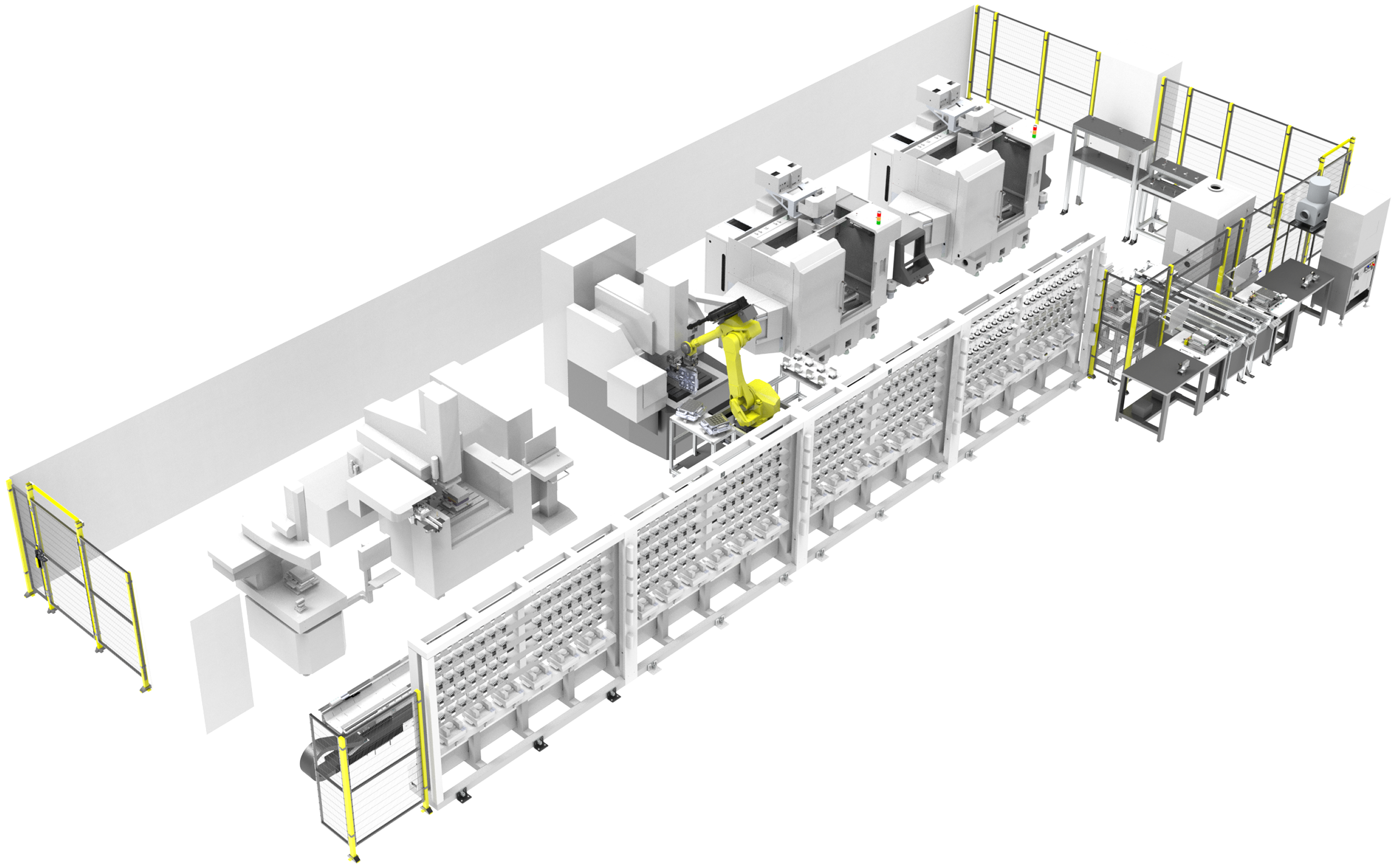

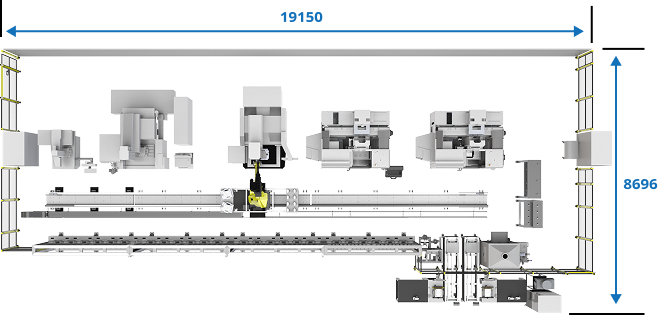

自動化システムはロボット・洗浄ステーション・工具管理・治具切替を介し、ワークと工具の流れを維持し、高効率・安定品質な加工・搬送を実現します。

設備はスケジュールに従ってCNC/EDM工程を自動実行し、加工状態・工具情報や進捗をリアルタイムで返却。安定性とトレーサビリティを両立します。

CMM・光学・計測データを統合し、計測結果をリアルタイムでFMSと機械にフィードバック。初品から量産まで品質監視、異常警告、トレーサビリティで精度と一貫性を保証。

システムは生産異常を即時検知、スケジューリング調整・補給・機台切替を自動化し、迅速な復旧プロセスで中断防止と品質リスク低減を図ります。

リアルタイムデータとレポートで加工進捗・設備稼働・品質を把握し、迅速な意思決定と全体最適化をサポート。