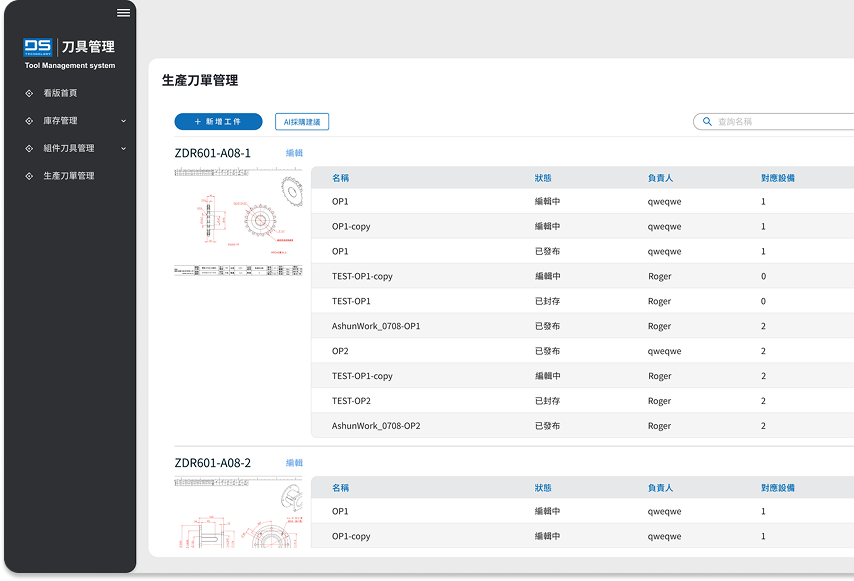

試し切り作業で工具・チップ仕様、基準寿命、加工パラメータを確立し、標準化された工具表を作成。全指示書・工程で一貫した工具構成と使用指針とする。

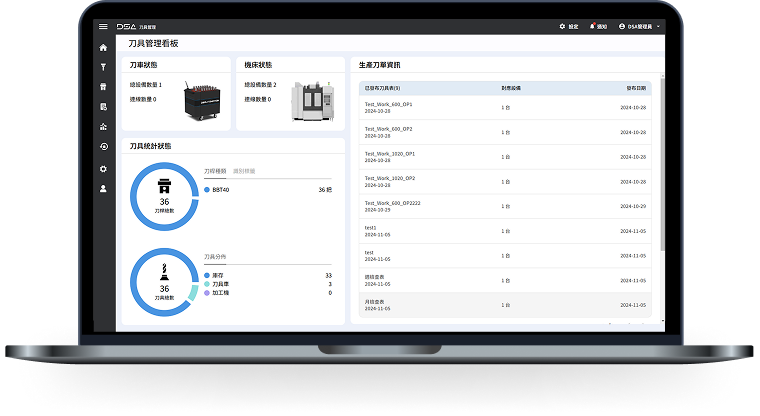

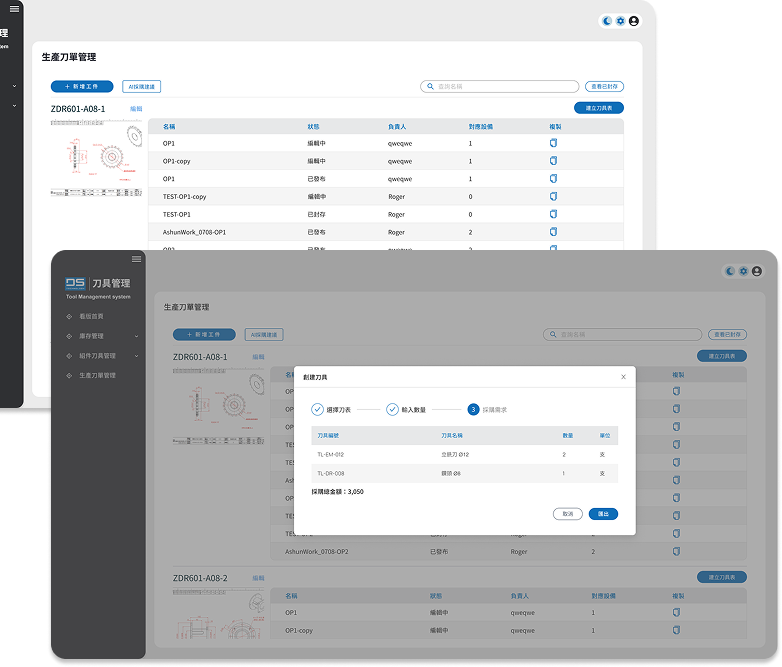

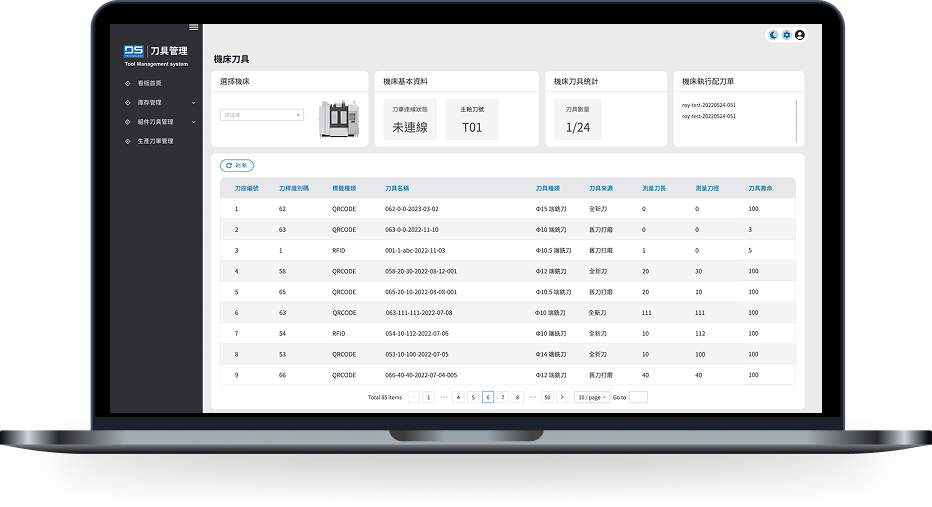

システムは加工品に紐づく標準工具表を基に各工程の必要工具・チップ構成を展開。さらに在庫水準、基準寿命、使用履歴を総合し、補充と購買提案を行い、加工継続性を確保し欠品リスクを低減。

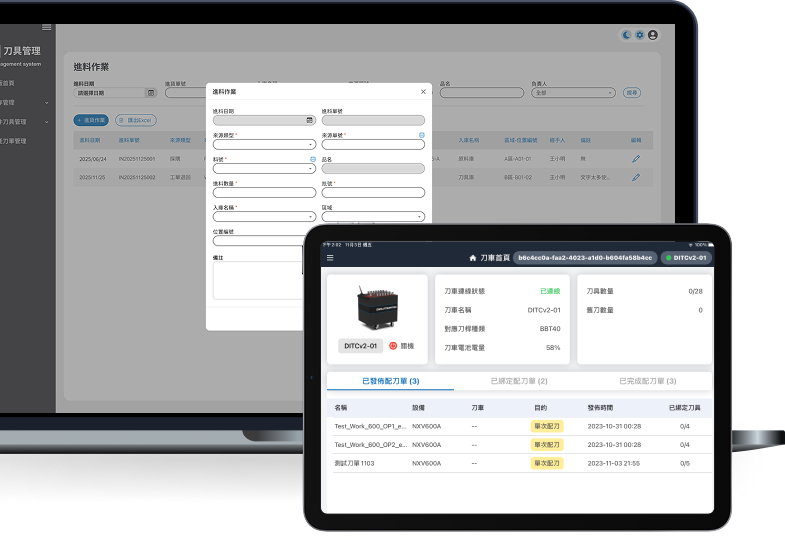

標準工具表とその展開結果を基に、チップは工具室または自動販売機のいずれか・併用で入庫可能。入庫時にシステムがロット・寿命基準・在庫数を記録し、その後の払い出し・使用制御・補充管理の根拠とする。

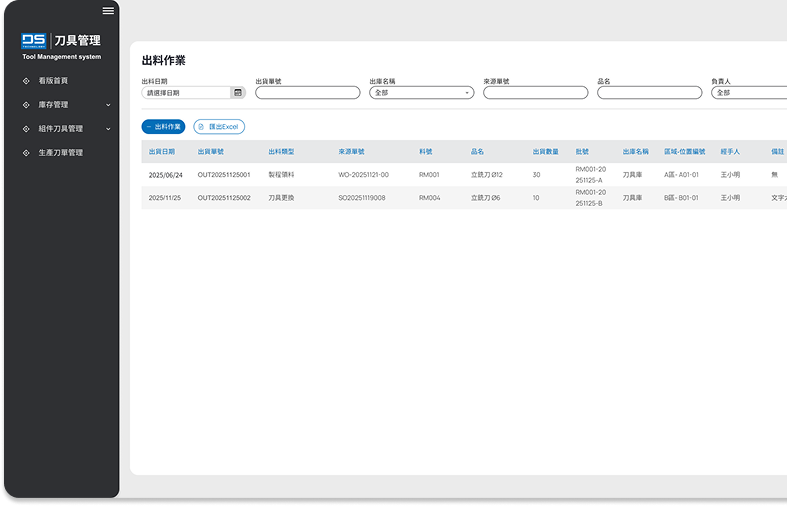

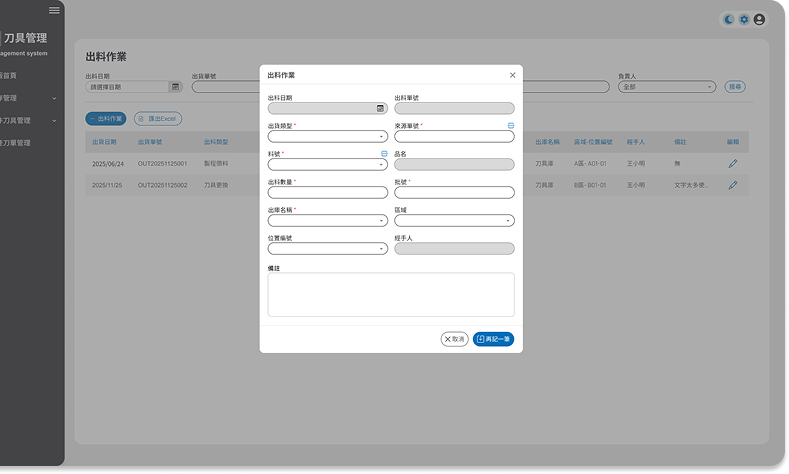

工具表と展開結果を基に、チップ・消耗材は工具室スタッフまたは自販機で払い出し可能。払い出し時に担当・品目・数量・ロットを記録、組立・使用・寿命追跡の完全なトレーサビリティを確保。

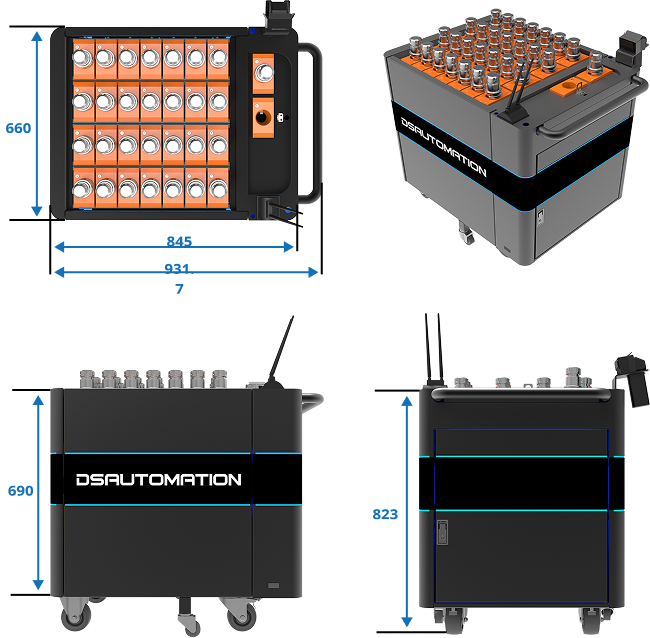

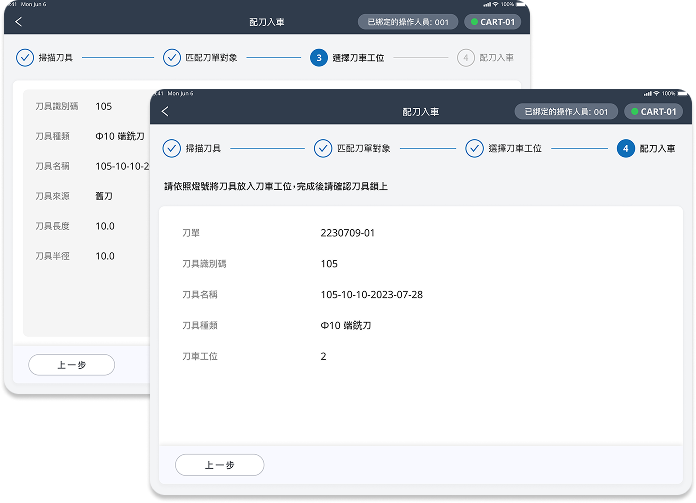

スマートツールカートは配送票に基づき工具を搬送、装着前に工作機械のQRコードをスキャンして対象機械を確認。工具IDや取付位置の照合で、標準工具表と機械状態に準拠した正確な納品を実現し、誤配送や誤取付のリスクをなくす。

取付前にCNCが工具番号・寿命・工具表データを照合し、正規の工具のみ取付を許可。取付後は測定機で測った工具長・径の補正値を自動的にCNCへ書き込み、設定一貫性を守り手入力ミス防止・加工安定性向上を実現。

システムは継続的に工具寿命を監視し、交換・再研磨・再入庫の状態を記録。利用・寿命データの蓄積で、寿命改善や加工条件最適化の基盤となり、工具の完全ライフサイクル管理を実現。