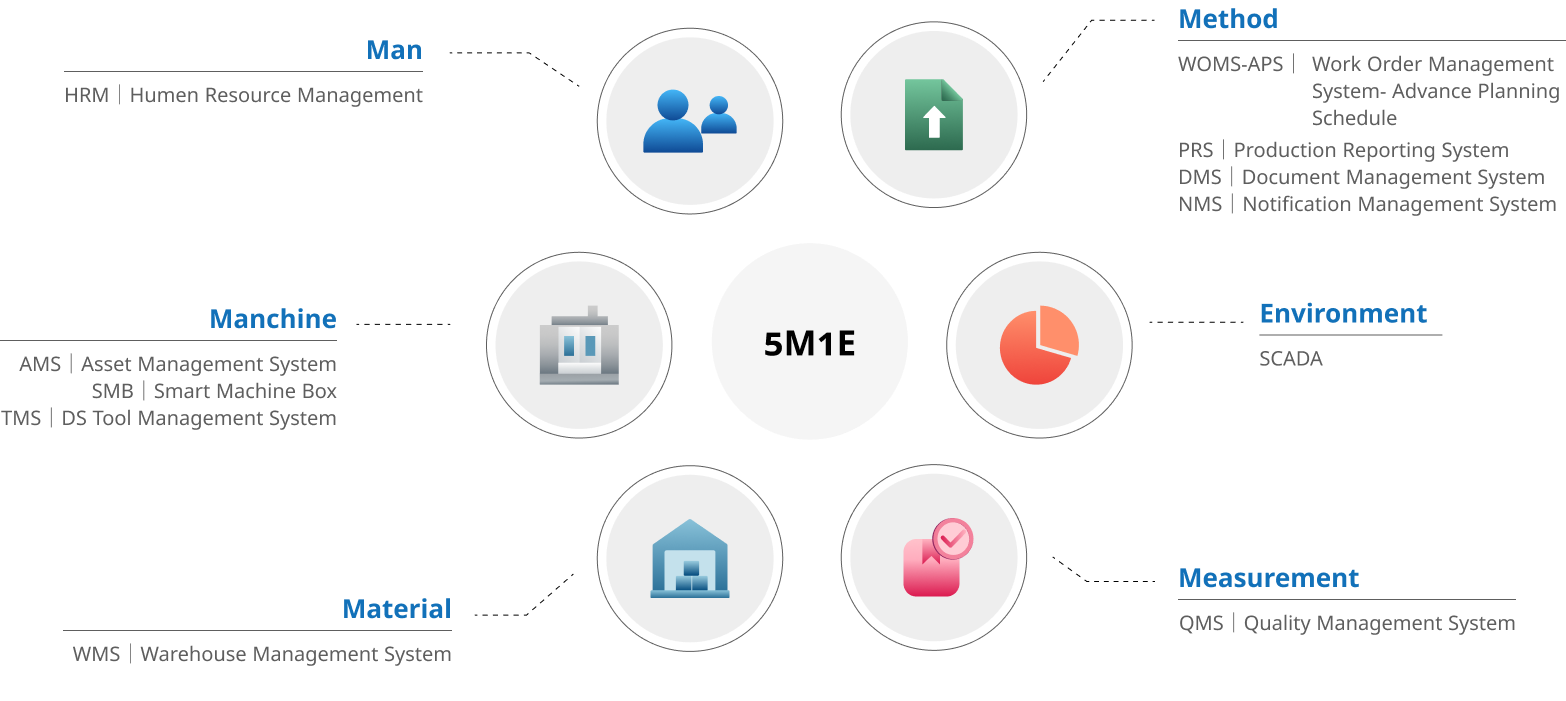

DS MESは「人・機・材料・方法・環境・測定」フレームで人員・設備・材料・工程・品質・環境情報を統合しDS SmartCore AIと連携。各モジュールをリアルタイム連携し、スケジューリング、工程監視、品質追跡、意思決定を賢く支援。高効率、追跡可能、制御可能なスマート製造システム構築。

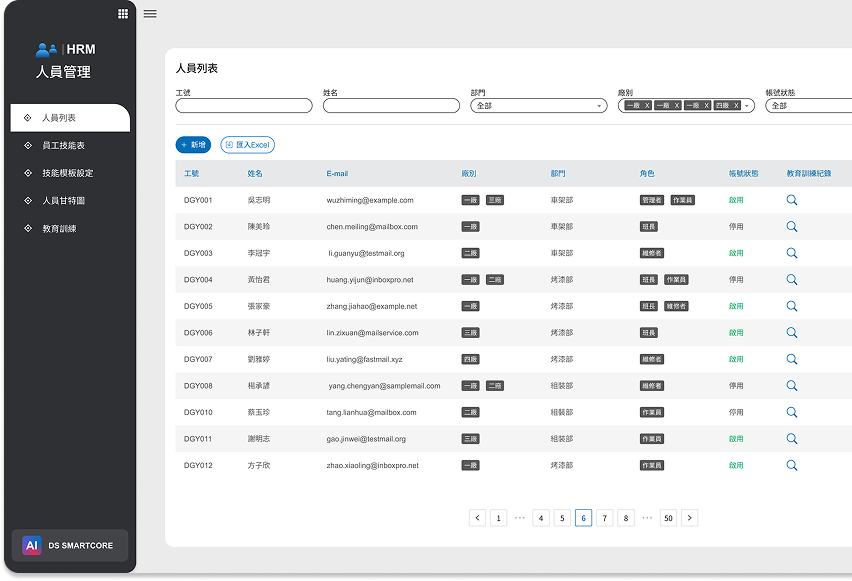

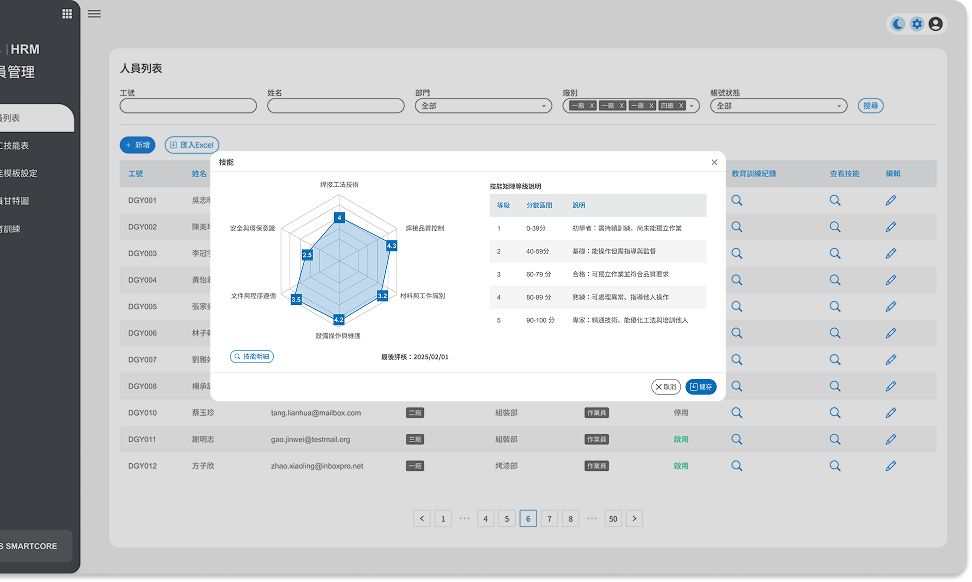

人員データ・技能資格・上線条件・シフト記録を一元化し、WOMS-APSの人材リソース基盤を構築。人材可用性/派工条件/資格制限を判定し、不適格者の上線を防止。スケジュール結果は能力とコンプライアンス要件に配慮し、生産安定を実現。

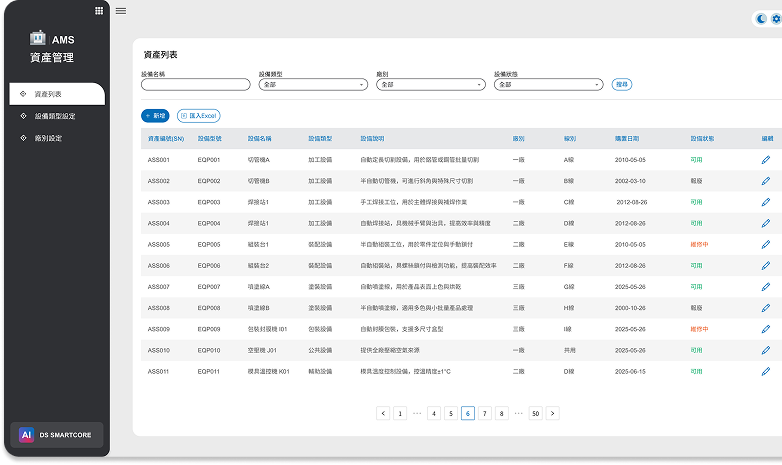

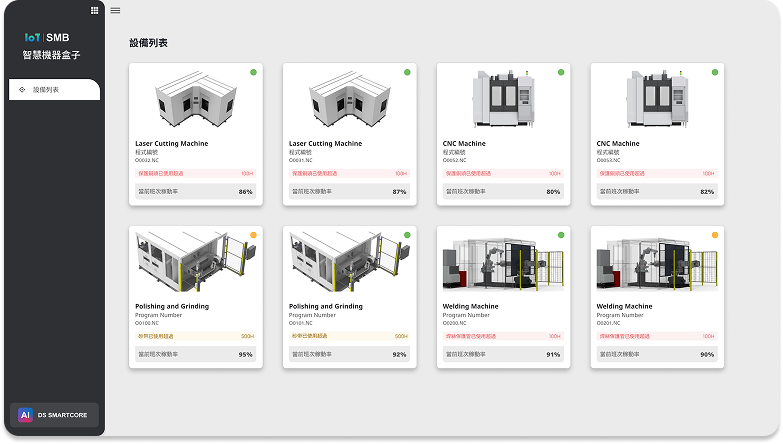

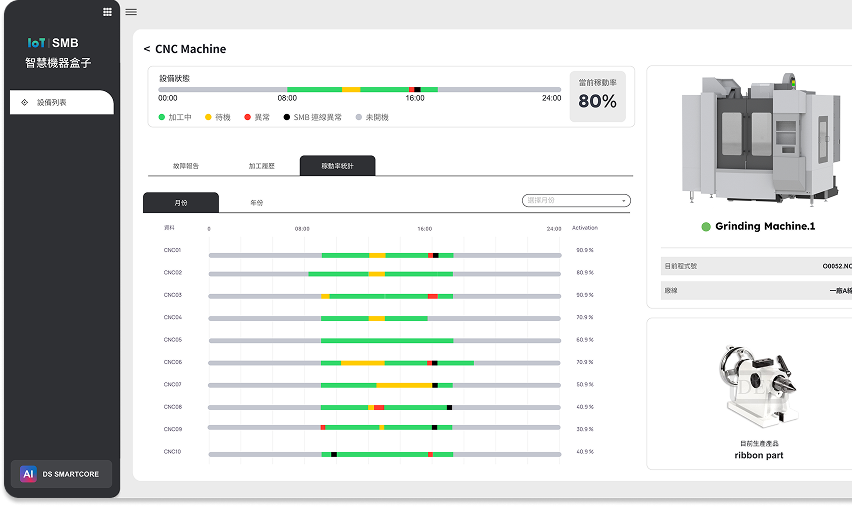

設備履歴・保守記録・状態情報・稼働率を統合し、WOMS-APSの設備可用性判定と派工根拠に。スケジューリングで使用不可設備を回避し、生産リズム安定と設備効率向上。

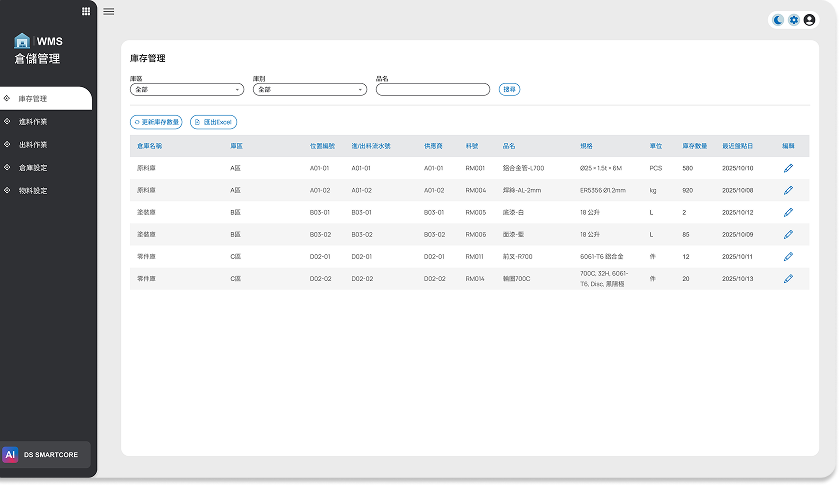

在庫・バッチ・入出庫データを統合し、WOMS-APSの材料可用性判定・スケジュール・供給要求の基盤となり、工順断絶を避け、生産を安定維持。

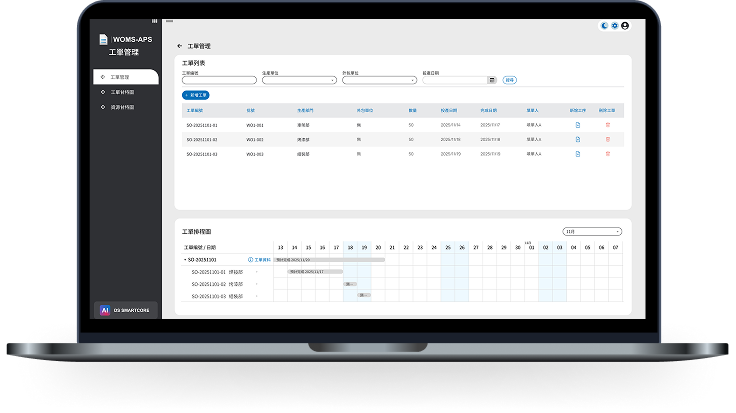

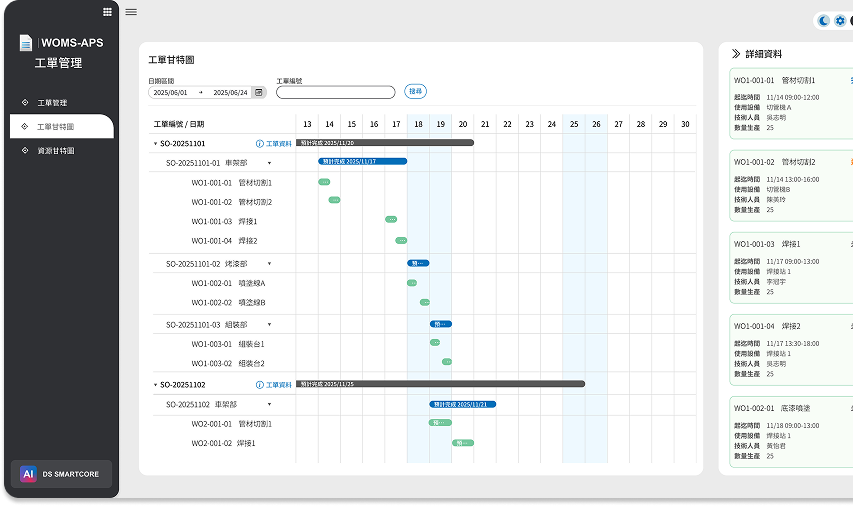

実行可能スケジュールを中心とし、工順生成・工程分解・プロセス設定をサポート。人材・設備・材料の制約をリアルタイムで検証し、実行不可な工順の現場投入を防止。

納期の可否予測・衝突警告・異常影響はスケジュール計算に自動反映。状況更新後は現場と一致したスケジュールを即時反映し、納期信頼性と透明性向上。

工程出力・稼働時間・異常情報をWOMS-APSへフィードバックし、工順進捗更新・分析・スケジュール調整へ。進捗可視化と期待値管理、遅延防止と生産効率向上。

機器接続データ、稼働状態、測定信号、警告情報をWOMS-APSに提供。設備可用性、工程割当、能力予測の基盤となり、スケジュールが設備実態を反映し停止リスクを低減。

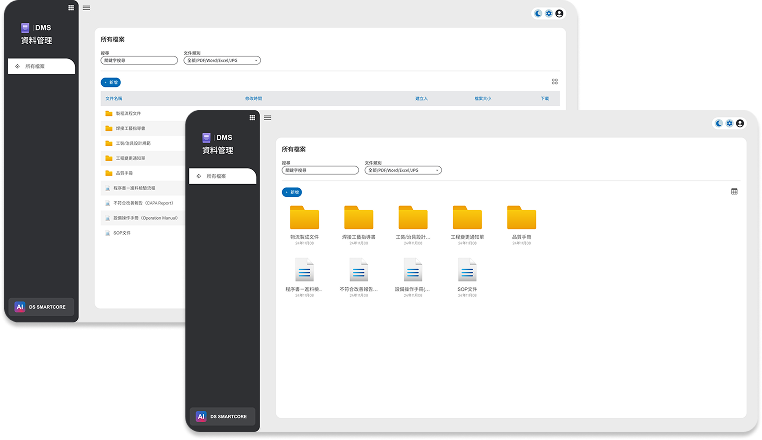

製造関連文書・SOP・図面・版本管理を提供し、現場が常に正しく最新の文書を使用。不適切なバージョンによる品質異常を防止し、変更履歴を記録。製造の一貫性・標準化維持。

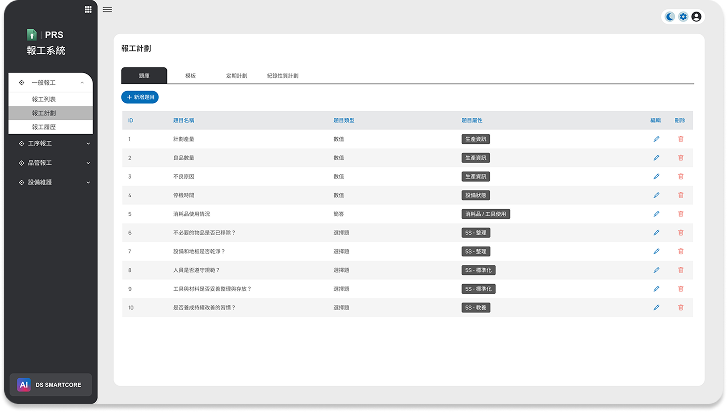

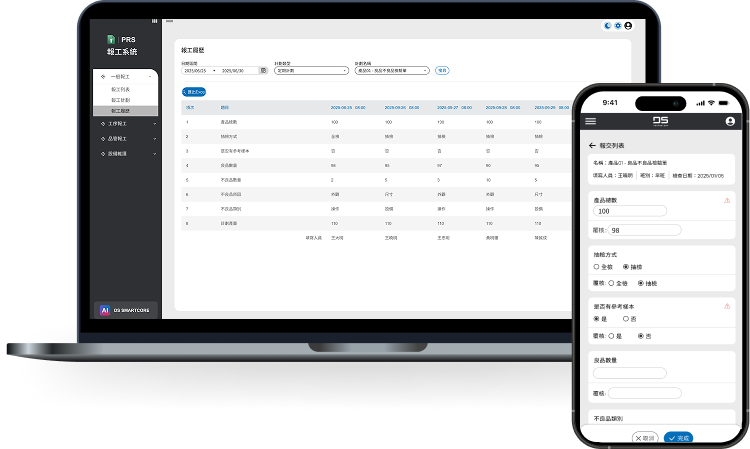

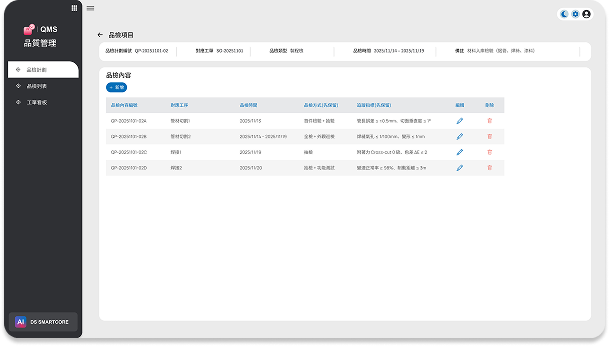

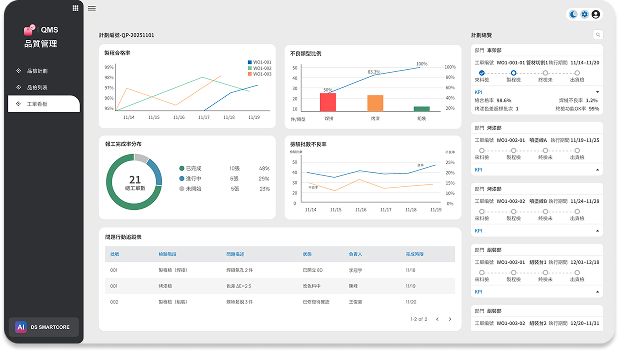

工程と製品品質検査・異常処理を管理。完全な記録・追跡・改善工程で一貫性・安定品質を実現。品質データはMESと同期し、現場が即調整し不良率低減、予測可能な安定品質構築。

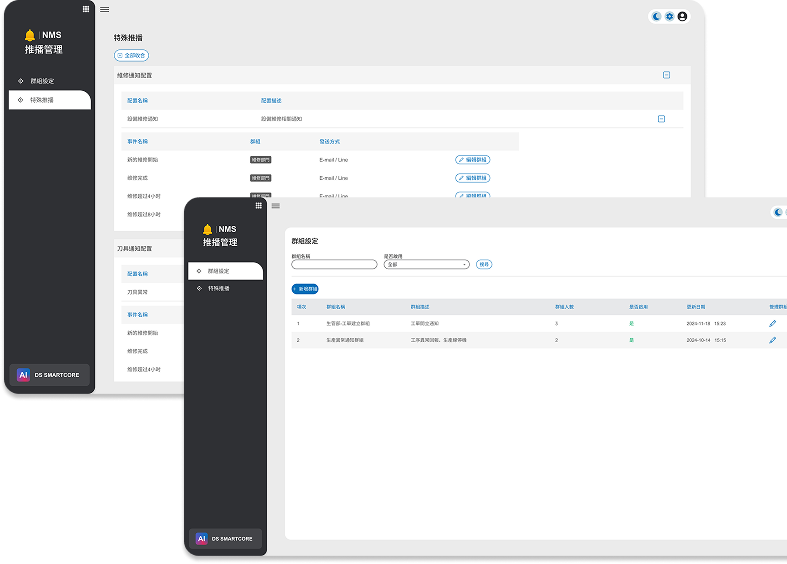

即時通知・イベントプッシュで工順変更、欠品、設備異常、品質警告などを関係者に正確送信。現場の迅速反応、生産安定化を実現。

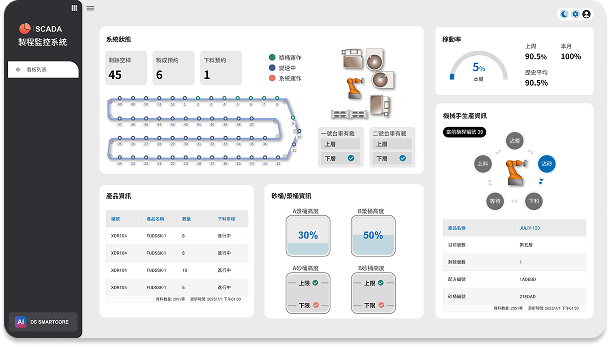

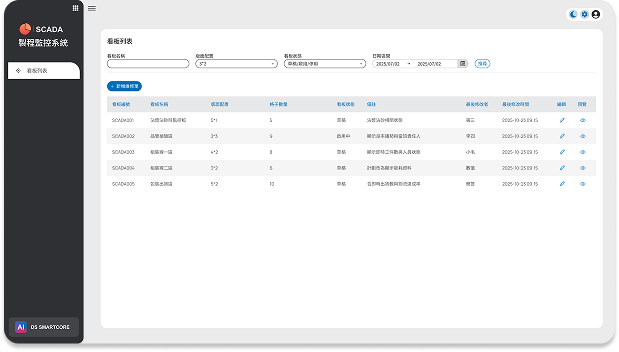

設備・工程・環境・エネルギーをリアルタイム収集し、完全な生産可視化を実現。消費電力・圧力・消費量を監視し、ESG管理に統合。企業の節電・持続可能性に貢献。

MES要求の稼働率・環境パラメータ・異常データも提供し、安全・安定・追跡可能な生産をサポート。

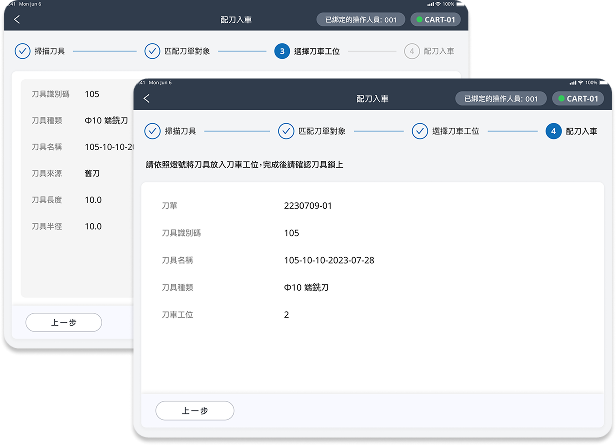

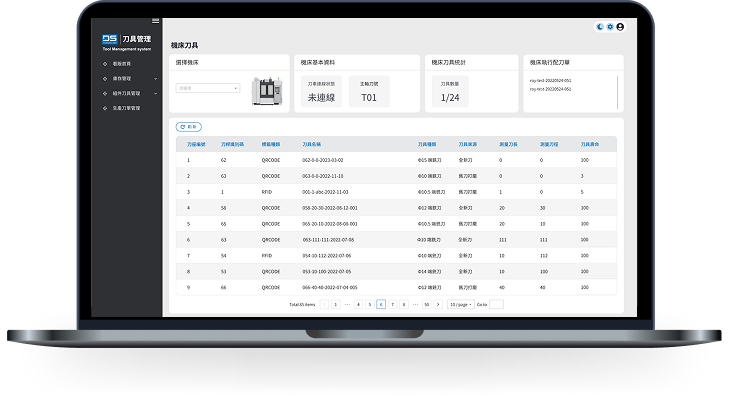

工具の寿命管理・使用監視・保守追跡を中心とし、知能工具配送・機器通信を統合。RFID/QRコードで全工程管理。工具は正しいタイミングで正しい機械に正しい方法で使用され、コスト抑制・寸法異常・廃棄・停止防止・歩留まり向上を実現。