現代の製造業においては、高品質な表面仕上げが不可欠な核心要件となっており金属加工、自動車製造、航空宇宙、機械製造、防衛産業、金属ハードウェア、医療機器、半導体、3Cエレクトロニクスなど、幅広い業界にわたって求められています。これらの分野では、表面品質、精度、外観、耐久性に対する基準が年々厳しくなっており、従来の手作業では、こうした高い生産要件に対応することが難しくなっています。そのため、ロボット自動化による表面仕上げ技術の導入は、製造能力を高める上で重要な鍵となっています。

世界的に環境・社会・ガバナンス(ESG)への関心が高まる中、ロボット表面仕上げシステムの需要は急速に拡大しており、以下の4つの主要課題への対応が期待されています。

熟練労働者の不足は、生産ラインの効率に影響を与えます。ロボットシステムを導入することで、安定した生産体制を確保し、手作業への依存を軽減することで、製品の均一性や精度の向上が実現できます。

従来の表面仕上げは粉塵、騒音、反復作業といった健康リスクを伴います。ロボットの導入により、作業者の有害環境への曝露を最小限に抑えることができ、労働安全の向上とともに、ESGの社会的責任の要件にも対応可能です。

ロボット表面仕上げ技術は生産効率と製品耐久性を高めると同時に、材料使用量を最適に制御し、廃棄物の削減とエネルギー消費の低減を実現します。これにより、環境負荷の低減と持続可能な製造体制の構築に貢献します。

企業は低炭素排出と省エネルギーの取り組みに対応し、世界的な環境配慮の動きに歩調を合わせることが不可欠となっています。ロボットによる表面仕上げシステムは、生産工程における廃棄物を削減し、資源利用効率を高めることで、ESG目標の達成を支援し、企業の競争力向上に貢献します。

インテリジェントで自動化された表面仕上げソリューションを導入することで、企業は、市場の変化や課題に柔軟に対応しながら、高い生産効率、安定した品質、そして持続可能な環境対応を実現できます。これにより、製造競争力を総合的に強化することが可能となります。

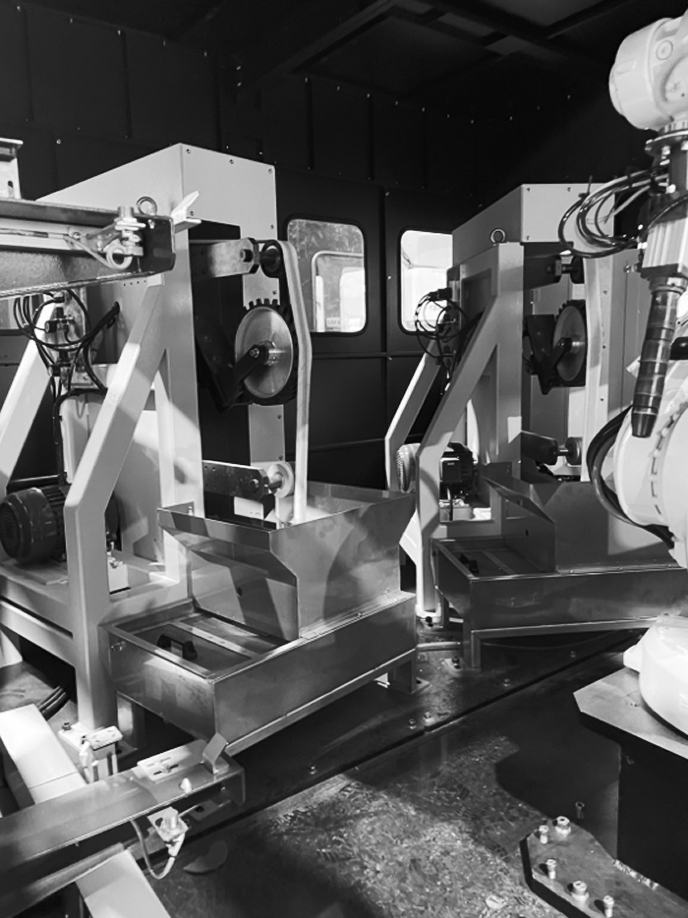

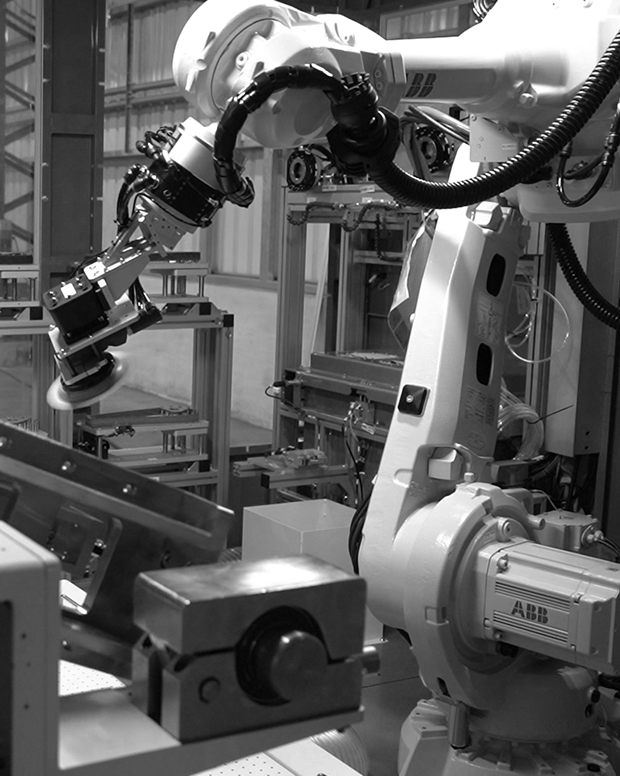

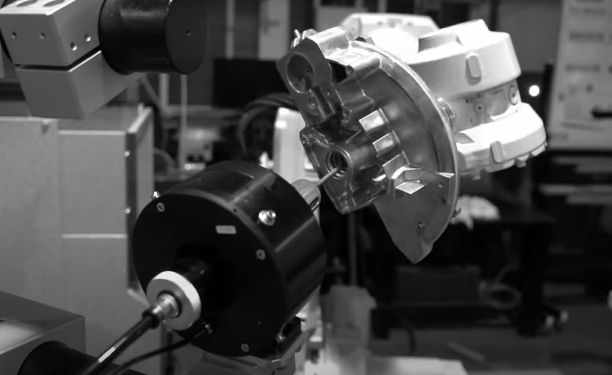

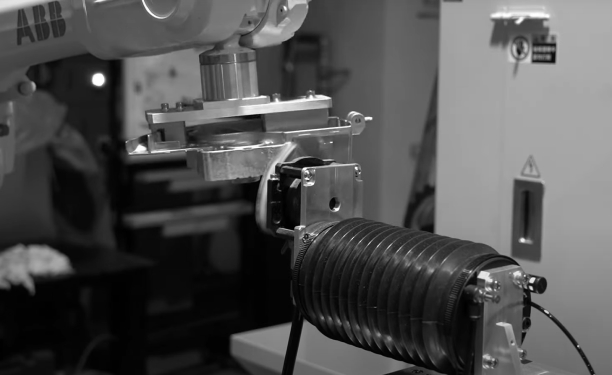

バリ取り、研削、研磨のプロセスに対応した、安定性と高精度を兼ね備えたロボット研磨ソリューションを提供します。押付力制御技術を搭載し、加工の均一性と柔軟性を確保。さまざまなワーク形状や材質の変化にも適応可能です。また、プログラミングや操作の難易度を低減し、ロボットシステムのスムーズな導入を実現。生産効率と品質の安定性の向上に大きく貢献します。

Robotmasterオフラインプログラミングは、ロボットの加工パス設定を大幅に簡素化し、プログラミング時間を70%以上短縮するとともに、加工精度と生産効率を向上させます。さらに、DS独自の自動TCPキャリブレーション技術により、ロボットの実機とバーチャル環境間のパラメータの一致を確保し、軌道実行の精度を高めます。これにより、高精度研磨アプリケーションにおいて均一性と安定性のある加工が実現可能となります。

当社は3M公認の正規ディストリビューターとして、ロボット自動化に最適化された高性能研磨材を提供しています。3Mの研磨消耗材は、加工効率を向上させると同時に、交換頻度を低減し、安定した表面品質の確保に貢献します。これにより、生産コストの削減、設備寿命の延長を実現し、高効率な自動化製造を支援します。

当社は11年以上にわたるロボット表面処理技術の実績を有しており、バリ取り、研磨、研削、切断、ショットブラストなど多様なプロセスに対応しています。お客様の製造現場に最適化された自動化ソリューションをトータルで提供し、生産効率の向上、コスト削減、製品の均一性および高品質の確保を支援します。

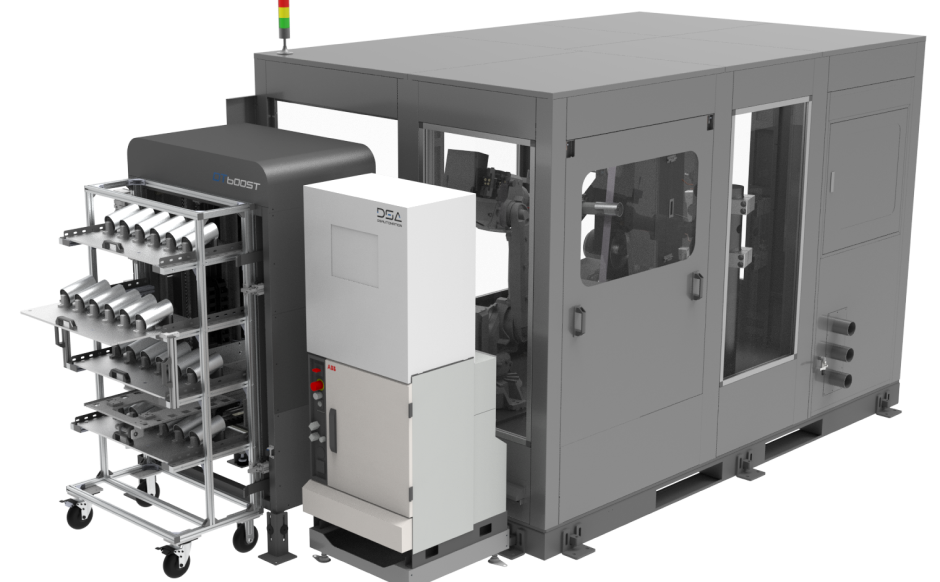

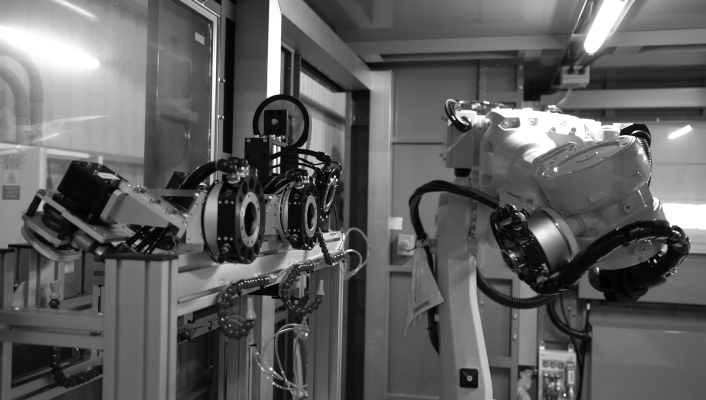

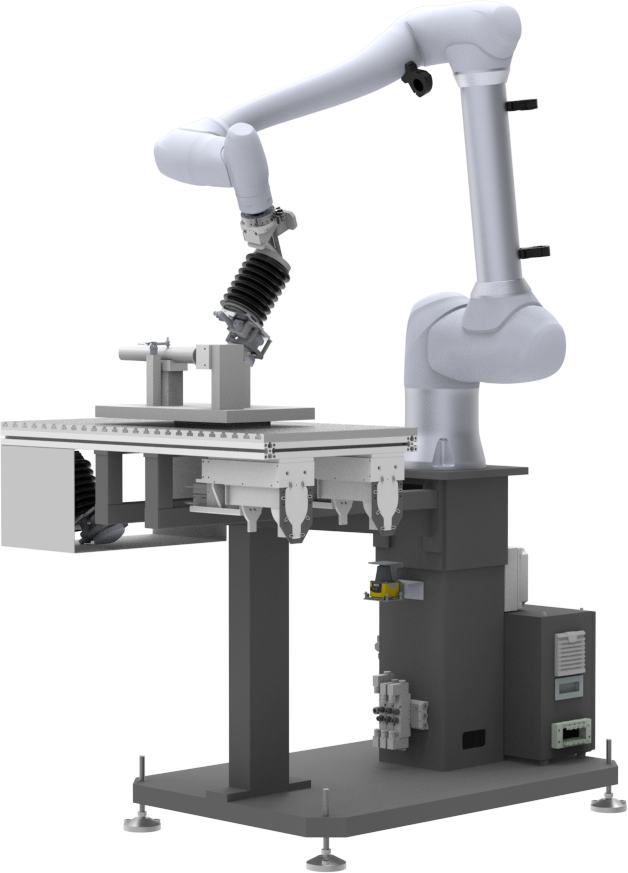

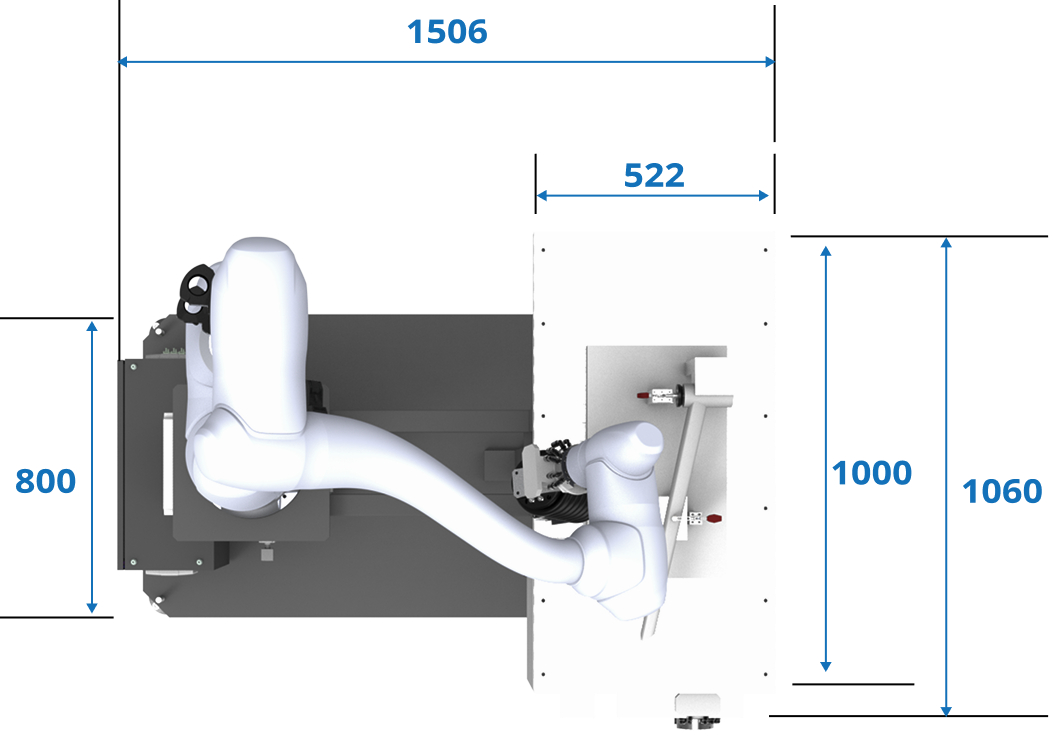

異なるワークサイズやアプリケーション要件に対応するために、2種類の標準化ロボット表面仕上げシステムを提供します。

RTH-2TP ハンドツール型 – 大型ワークピースに対応し、複雑な曲面や細部の研磨にも柔軟に対応可能

RWH-3DF ワークピース把持型 – 小型ワークピースに適しており、量産対応によって加工効率の向上を実現

これら2種類のモジュール式システムは、高い自動化率で表面処理を実現し、航空宇宙、自動車、工具製造、医療機器、金属加工業など、さまざまな産業分野に対応可能です。標準化された設計により、迅速な導入や柔軟な構成選択が可能で、容易に自動化を実現。生産効率と品質の安定性を大幅に向上させます。

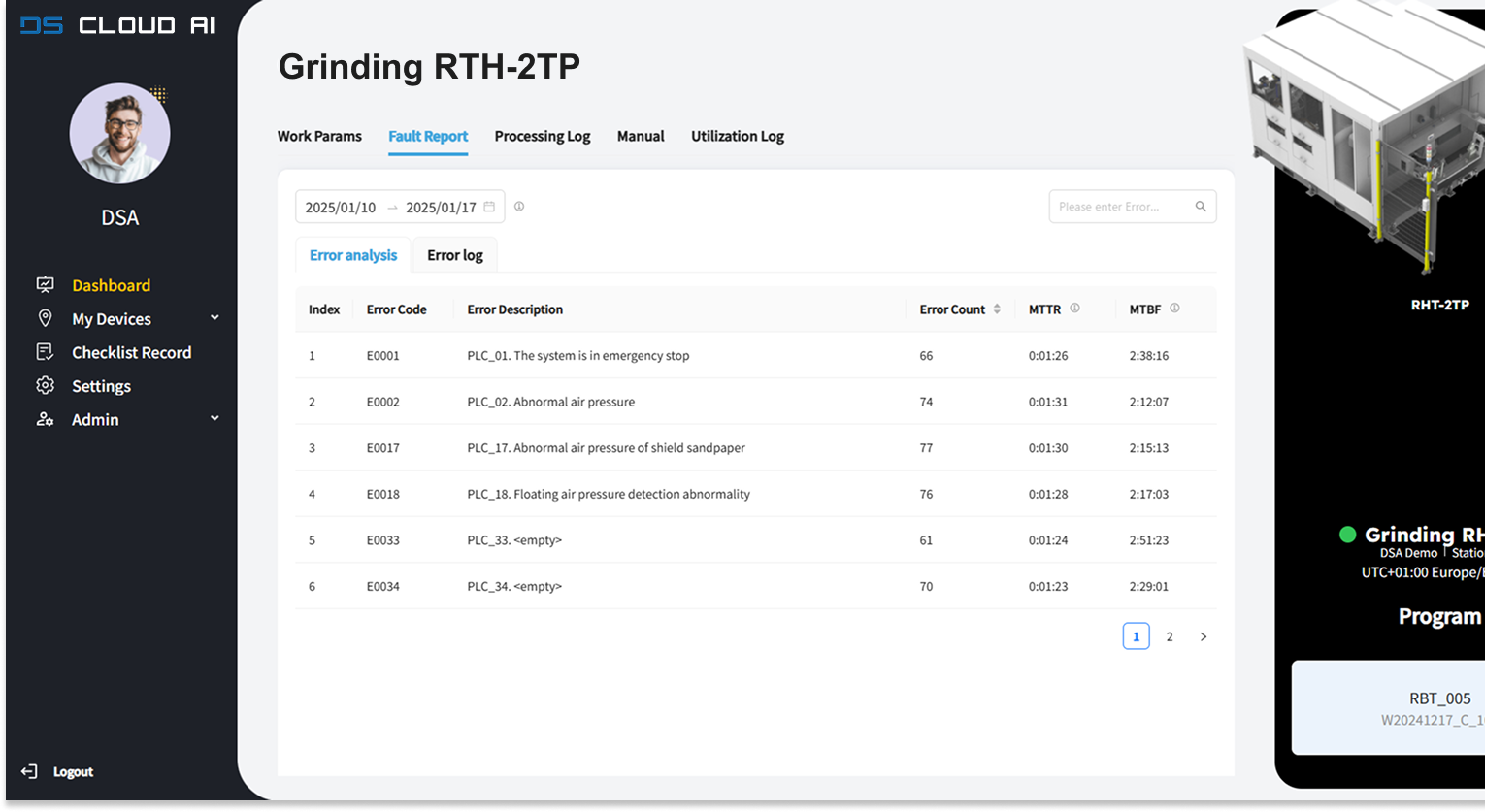

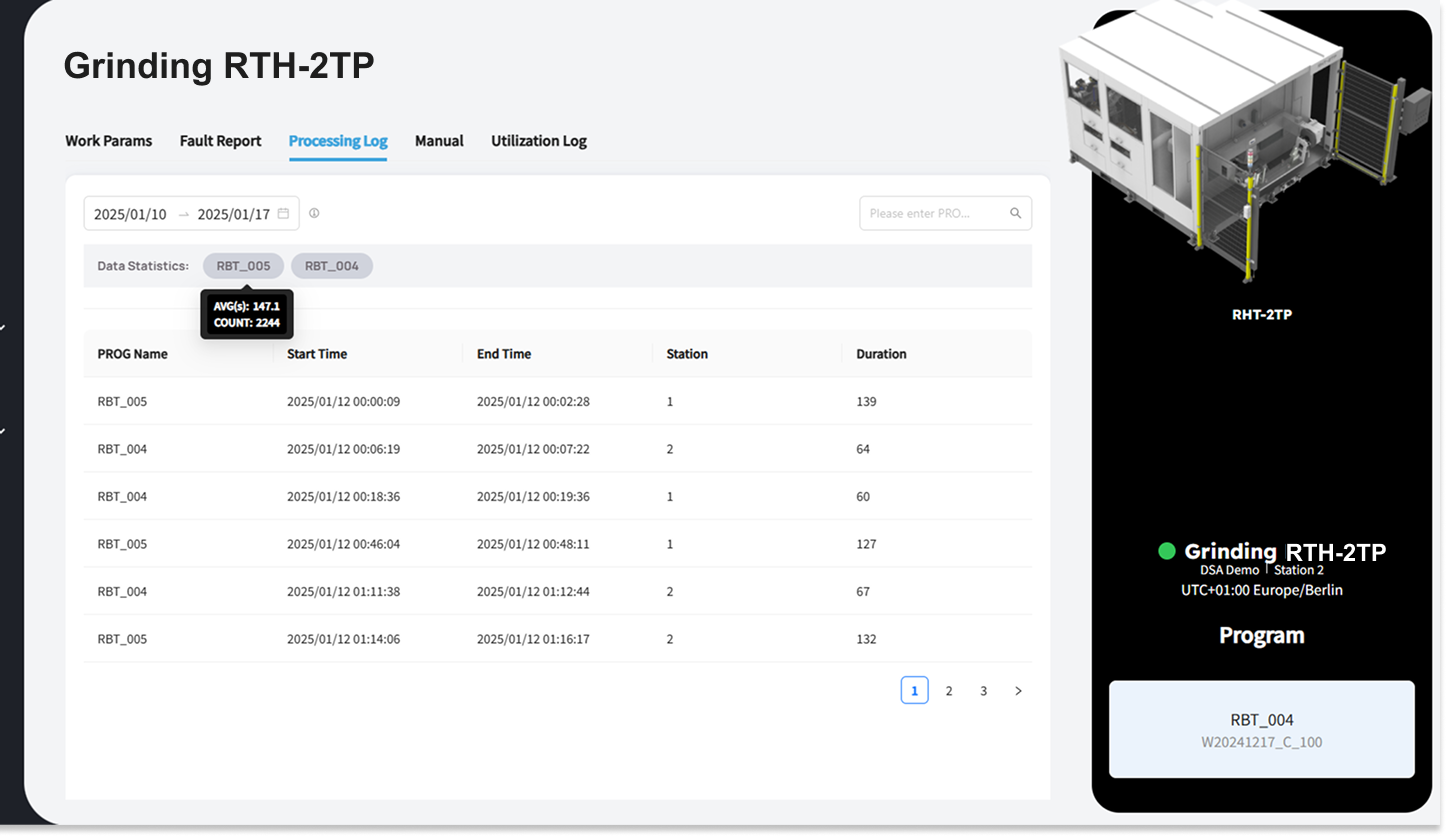

AIを活用したインテリジェントな監視とデータ分析により、設備の稼働状態をリアルタイムで把握し、故障リスクの予測や適切なメンテナンスの提案が可能になります。これにより、突発的なダウンタイムの削減と生産ラインの安定稼働を実現します。さらに、遠隔監視やシステムパラメータの自動最適化機能を通じて、製造工程のスマート化を促進。人的作業への依存を低減し、全体的な生産効率の向上につなげます。

| カテゴリ | ロボット自動表面仕上げ | 手作業による表面仕上げ |

| 生産効率 | 24時間365日稼働に対応し、大規模な標準化生産に最適 | 少量多品種:対応可能(効率低) |

| 加工精度 | 押付力制御技術により加工の安定性を確保し、一と品質の向上を実現 | 作業者経験依存、細部は対応可能だが、均一性低 |

| 標準化と再現性 | 自動化により品質の均一性を確保し、誤差を低減 | 手作業のばらつきにより、品質が安定しにくい |

| 形状・素材の多様性への適応性 | TCPキャリブレーション + Robotmasterオフラインプログラミングにより、大半の規則的形状ワークピースに対応可能。ただし、微細部は手仕上げが必要。 | 複雑な曲面や細部にも柔軟に対応でき、特殊形状ワークピースに最適。 |

| 少量多品種生産への適応性 | 中〜大量生産における標準化製品に最適。ただし、導入に時間を要する。 | 少量多品種の生産に最適、プログラム調整が不要 |

| 人材依存度 | 熟練工依存を70%以上削減、一部補修は必要 | 熟練工に完全依存、教育・管理コストが高い |

| 作業環境と安全性 | 粉塵・騒音・反復作業を低減、職業健康を改善 | 粉塵・騒音に長時間さらされ健康リスクが高い |

| 柔軟性と適応性 | 大量・標準化製品に適応、一部に手作業が必要 | 多品種に柔軟対応可能、加工時間はやや長い |

| 保守・運用の安定性 | AI予知保全(DS Cloud AI)により、突発的なダウンタイムを低減し、稼働の安定性を向上 | 設備の劣化状態をリアルタイムで把握できず、定期的な手動点検が必要。 |

| コスト効率 | 初期投資は高額ですが、長期的には人件費や材料コストの削減が可能 | 初期投資は抑えられますが、人件費や管理コストが高くなります。 |

| 環境・ESG対応 | 省エネ・材料ロス削減、CO₂排出を抑制 | 材料ロスが多く、環境対応が困難 |

| 適用分野 | 金属加工、自動車、航空宇宙、工具製造、医療機器産業に最適 | 手作業による精密な仕上げや、特殊形状製品の加工に適している |

ロボットによる自動表面仕上げ ≠ 人手の代替ではなく、標準化と生産効率の向上を目的としています。企業は生産量、製品特性、人材、コスト要因を踏まえて最適な研磨方式を選定すべきです。また、自動化と手仕上げを組み合わせたハイブリッド方式を検討することで、最大限の効率と品質を確保できます。

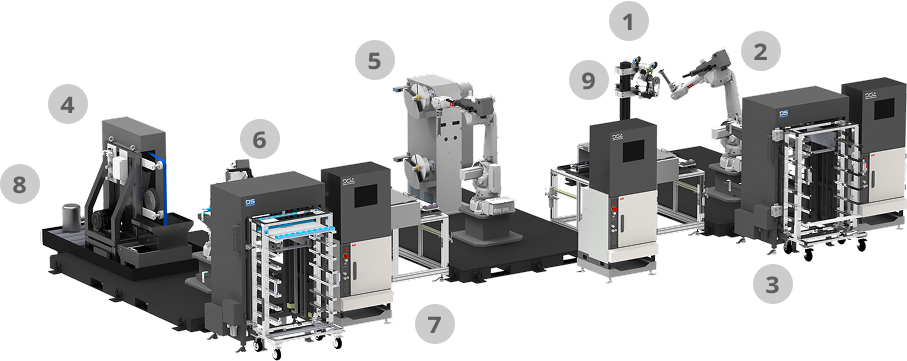

用途や加工ニーズに応じて、当社は4種類のロボット表面仕上げシステムを提供しています。標準モジュール型システムからカスタマイズ対応のソリューションまでを網羅し、お客様が最適な自動化表面処理方式を選択できるよう支援します。これにより、加工効率の向上と品質の安定性を実現します。

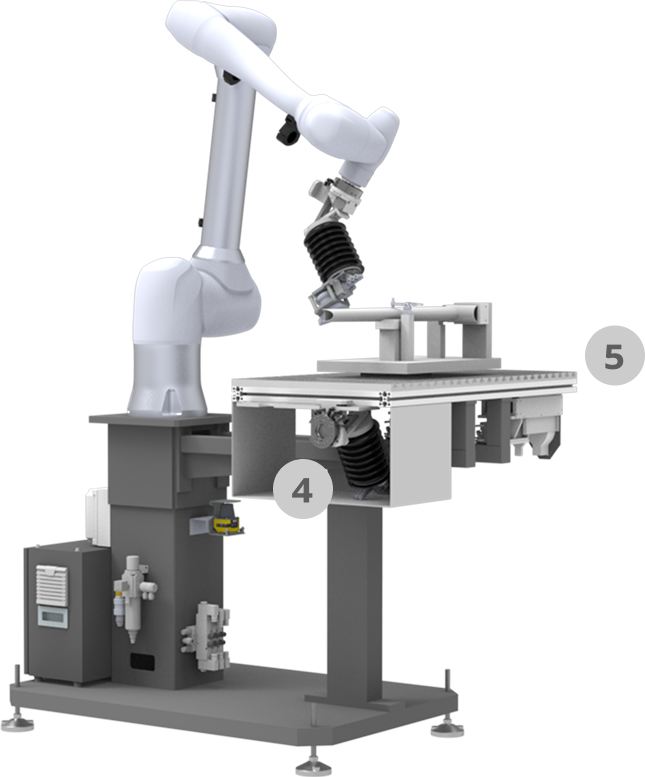

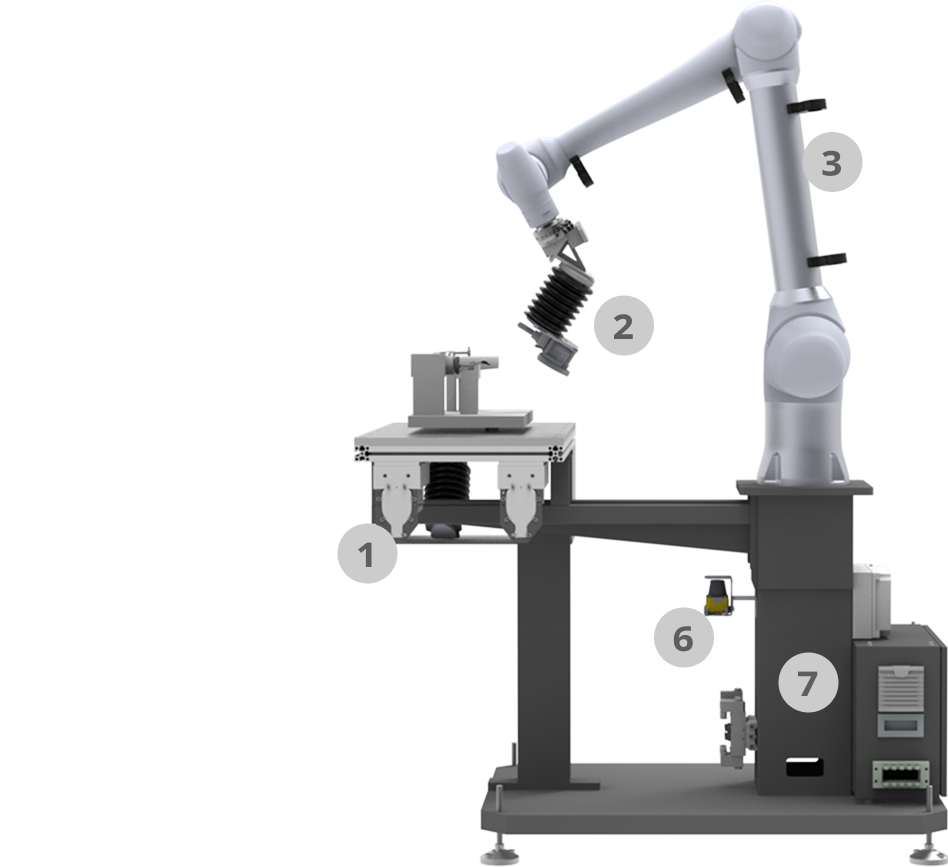

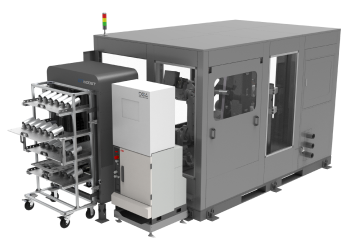

当社は、異なるワークピースの種類や加工ニーズに対応する、3種類の標準モジュール型システムを提供しています。

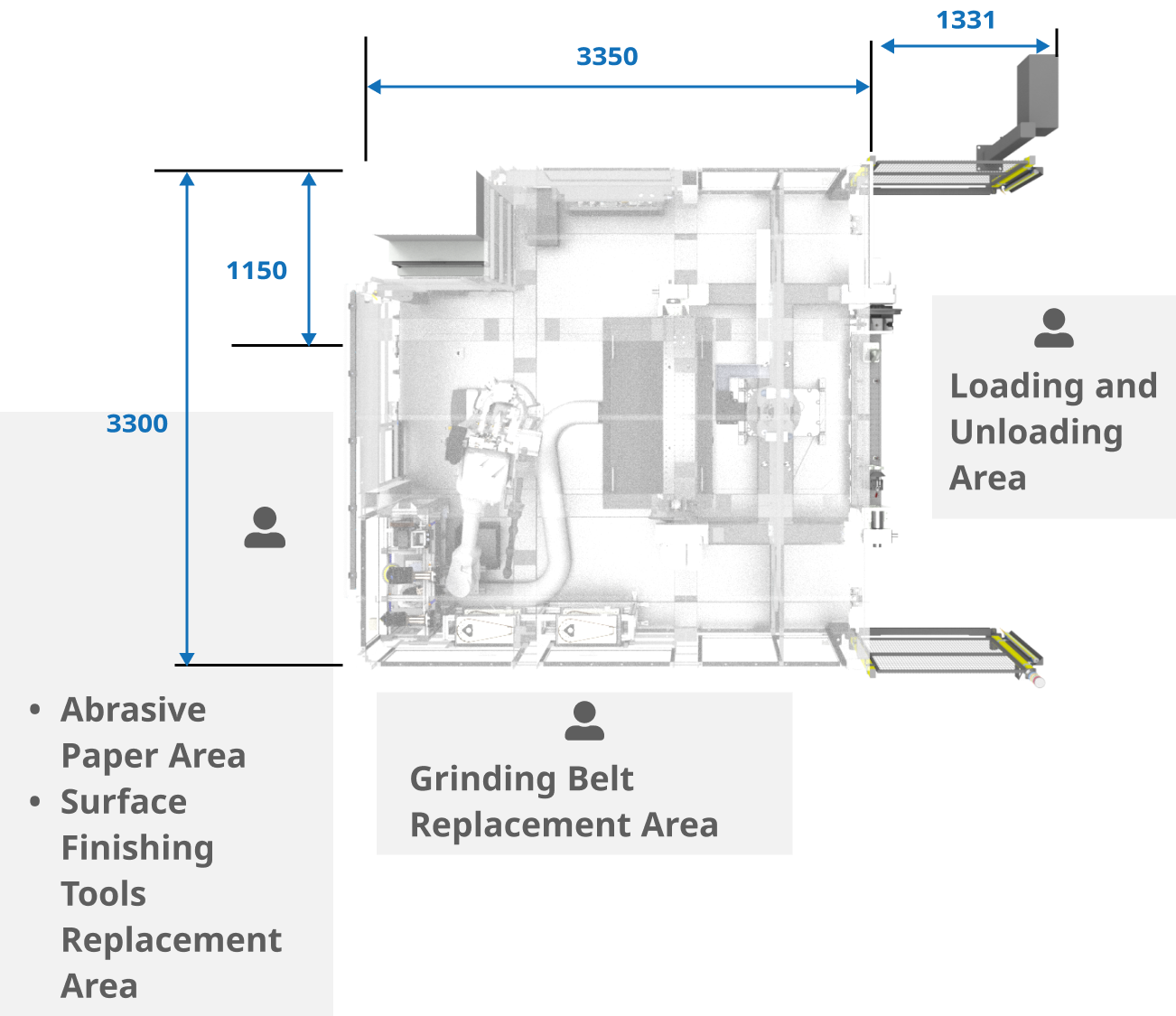

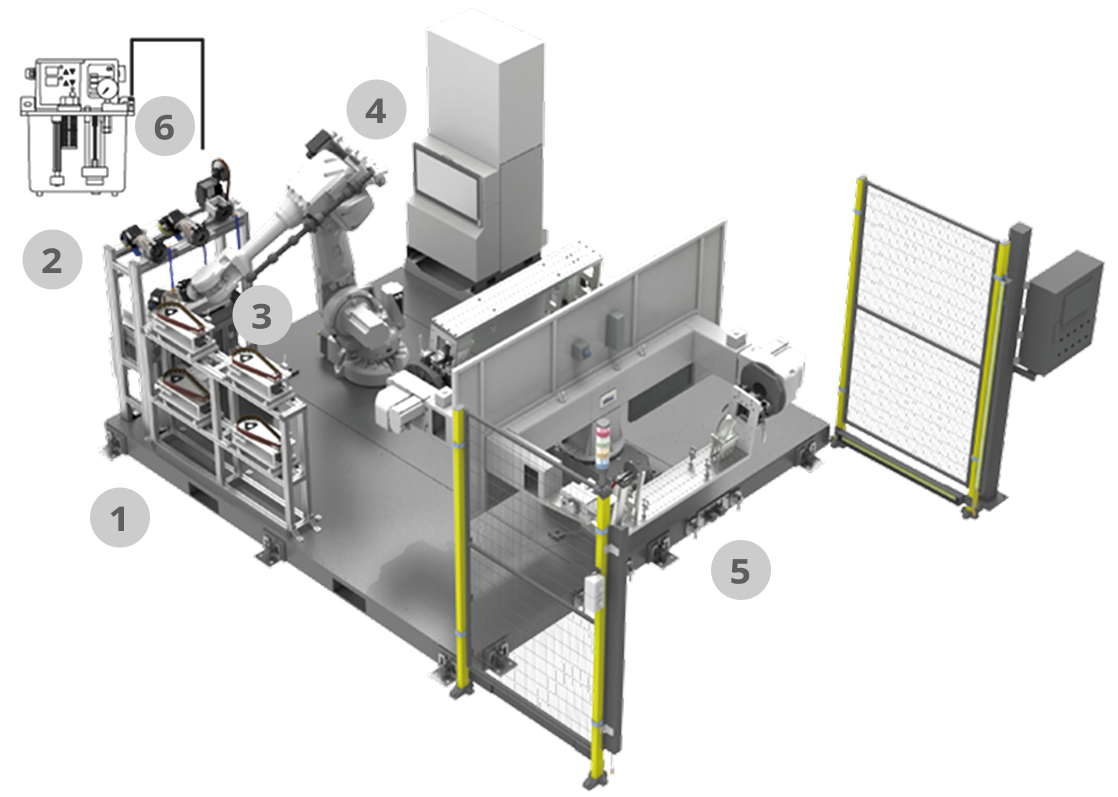

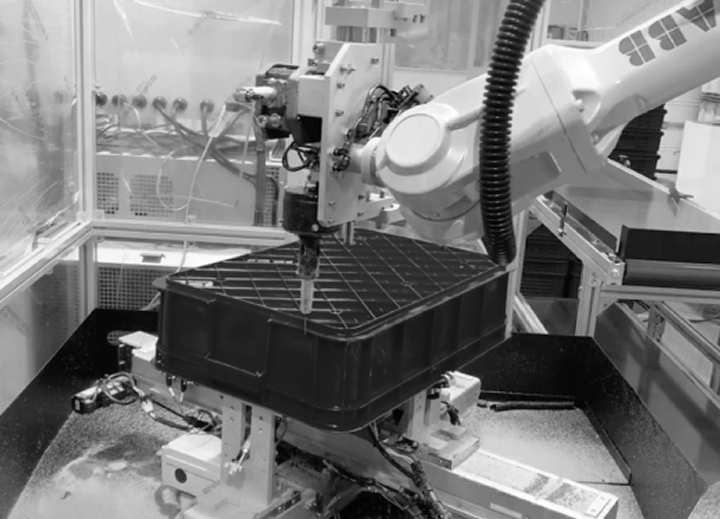

大型ワークピースに適しており、ロボットが表面仕上げツールを把持してバリ取り・研磨・ポリッシングを行います。デュアルステーション設計により加工効率を向上させ、ロボットの待機時間を削減。溶接後の表面仕上げや広範囲のバリ取りなど、高カバレッジ処理が求められるアプリケーションに最適です。

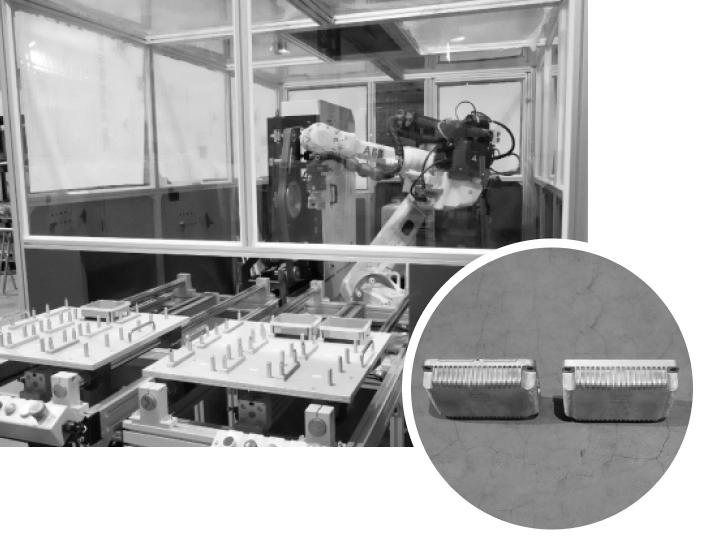

中小型ワークピースに対応し、ロボットがワークを把持・固定して、バリ取り、研削、研磨を行うことで、加工の安定性と均一性を確保します。量産工程や高精度な表面仕上げが求められる用途、例えば医療機器、3C製品、高級金属部品の製造などに最適です。

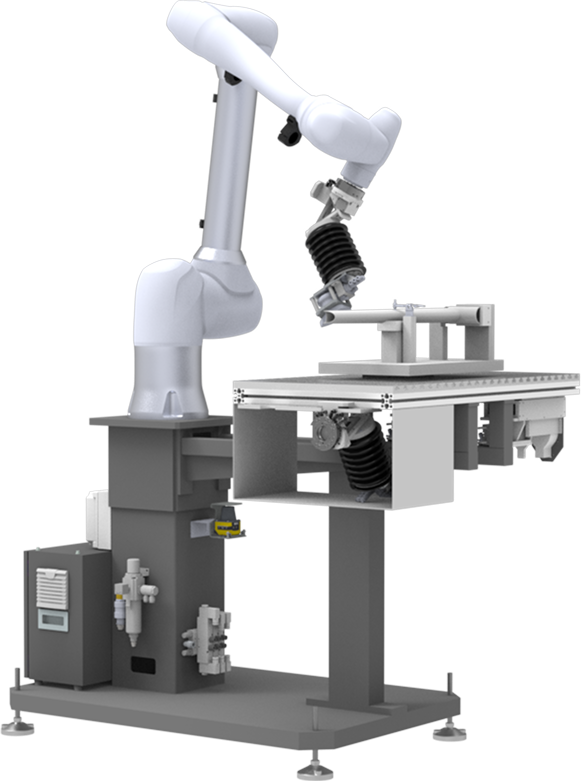

小型ワークステーションや柔軟な運用シーンに適しており、協働ロボットは人との作業空間で共存可能なため、自動化の導入障壁を大幅に下げます。微細な表面仕上げや特殊な小型部品のバリ取り、研磨、ポリッシングに対応し、自動化導入の初期段階の企業や高い柔軟性が求められる生産ラインに最適です。

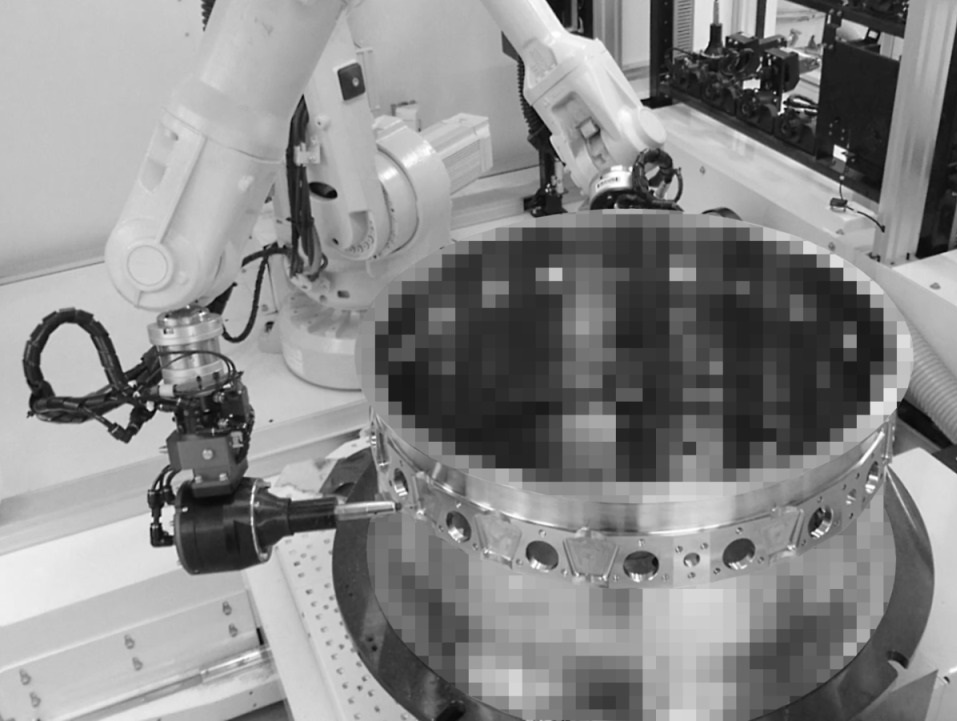

特殊なワークやハイエンドなアプリケーションに対応するため、高度にカスタマイズされた表面仕上げソリューションを提供します。RSFinCシステムは、顧客のニーズに応じて、ワークの把持方式、表面仕上げツール、加工パス、インテリジェント制御システムを柔軟に調整可能で、最適な加工効率と高品質な表面仕上げを実現します。航空宇宙、医療、精密部品製造など、高度な要求が求められる産業に最適です。

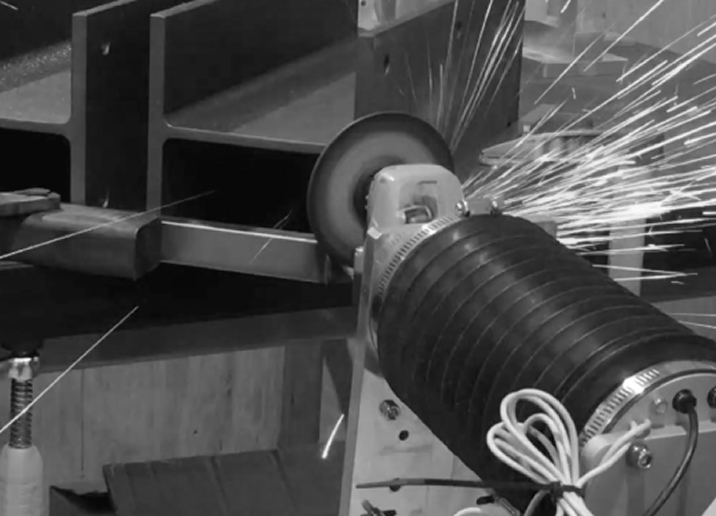

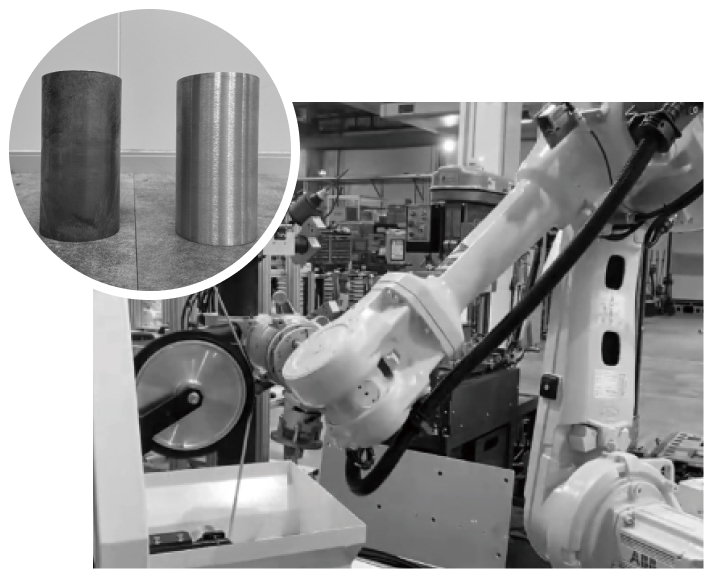

溶接ビードの研磨後に、パイプ表面の粗さを均一に仕上げることで、一貫した表面品質を実現。これにより、液体塗装への直接塗布に適した、表面粗さ(Ra)は1.3を達成。その結果、製品の外観と耐久性を向上させます。

本装置は、大型ワーク向けに設計された表面処理プラットフォームです。半導体装置の周辺構造やベース部分を高精度で処理できるほか、航空宇宙、航空機、ヨット、船舶などの大型構造物における表面処理にも幅広く対応します。

DS FlexRCシリーズ全機種のツールと組み合わせることで、研磨・ポリッシング・バリ取りなど、あらゆる表面処理ニーズに対応します。連続自動化生産の現場では、サンドペーパー自動交換システムをオプションとして搭載可能で、装置は途切れることなく連続運転が可能となり、生産効率と表面仕上げの安定性が向上します。RSFinCは加工精度の向上に加え、オペレーターの介入を大幅に削減し、生産プロセス全体の均一性と信頼性を高めることで、各業界が求める高品質な表面処理の厳しい要求に応えます。

近年の射出成形金型はバリの発生を抑える設計が進んでいますが、大型成形品(かご、パレット、自動車部品など)では、バリやランナー残りが避けられないケースも多く、これらのバリ取り作業を人手で行うのは効率が低く、作業者への身体的負担も大きくなります。

DS FlexRCツールにより、人手作業をロボットが簡単に置き換えられ、従来型産業のスマート化・高度化への移行障壁を大幅に低減します。

機械加工による量産部品でも多くのバリ取り作業が必要となります。さらに、バリ除去後の外観品質は鋳造品よりも高いレベルが求められます。

ロボット自動化と DS FlexRC ツール を組み合わせることで、低コストでありながら優れた仕上がりを実現できます。

ロボット溶接の普及に伴い、溶接ビードの研磨工程が新たな製造上のボトルネックとなっています。従来、この工程が自動化しにくかった要因は、溶接ビードのみを除去し、母材を損傷させずに仕上げることが困難であった点にあります。

DS FlexRCツールは、フローティング機構により研磨力を制御し、さらに板金の高さを検知することで、溶接ビードのみを的確に除去することを可能にします。

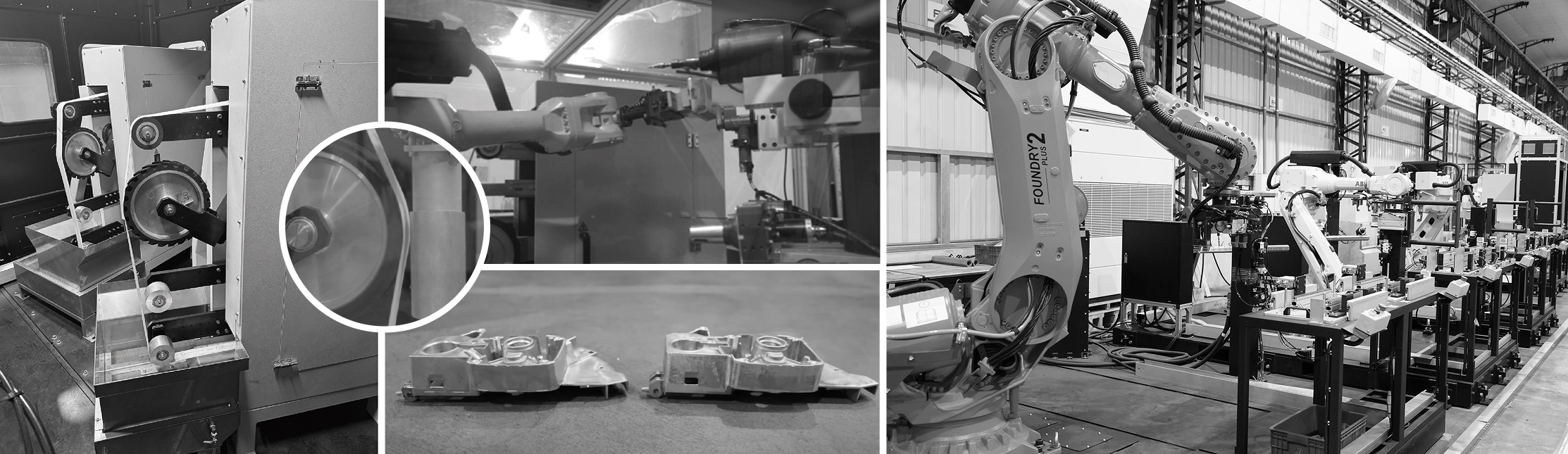

アルミダイカストは生産サイクルが短く、大量生産に適しているため、バリ取り工程がボトルネックになりやすく、バリ取り工程の自動化導入に最適な領域と言えます。

DS FlexRCツールは複数のフローティング機構と研削ヘッドを備えており、複雑な形状に対応しながら精密なバリ取りと表面研磨を行います。品質と効率を向上させつつ、自動化による研磨率の向上と生産コストの削減を実現します。

DTbDS FlexRCは、幅広い仕上げ工程に対応できるよう、各種ベルトサンダーやフラップホイールの選択肢をご用意しています。多様な表面仕上げニーズに柔軟に対応します。

FlexRCツールとの併用により、研磨工程の効率が向上し、自動化の推進とともに生産コストの削減が可能となります。

コンプライアンス制御技術を搭載

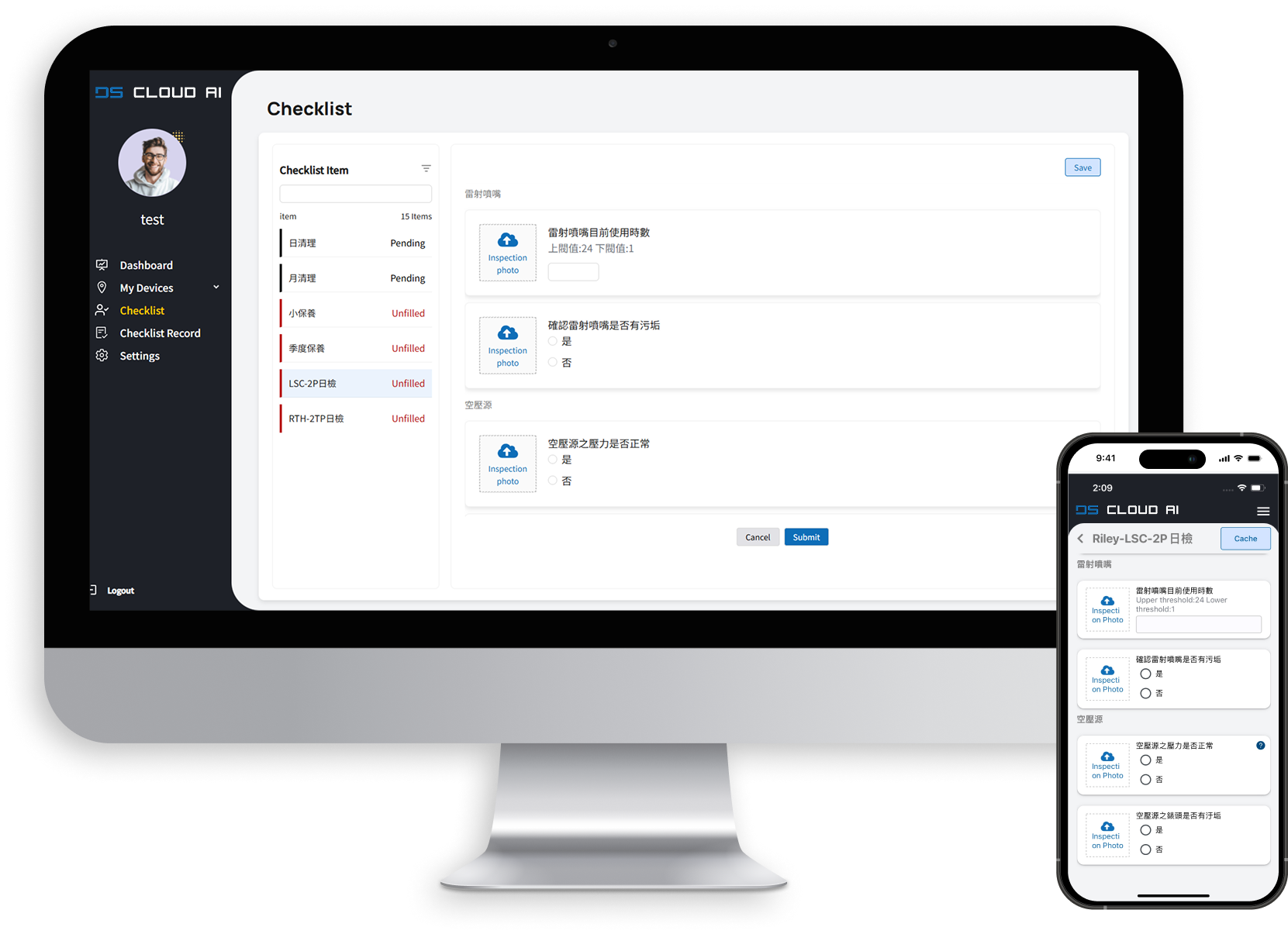

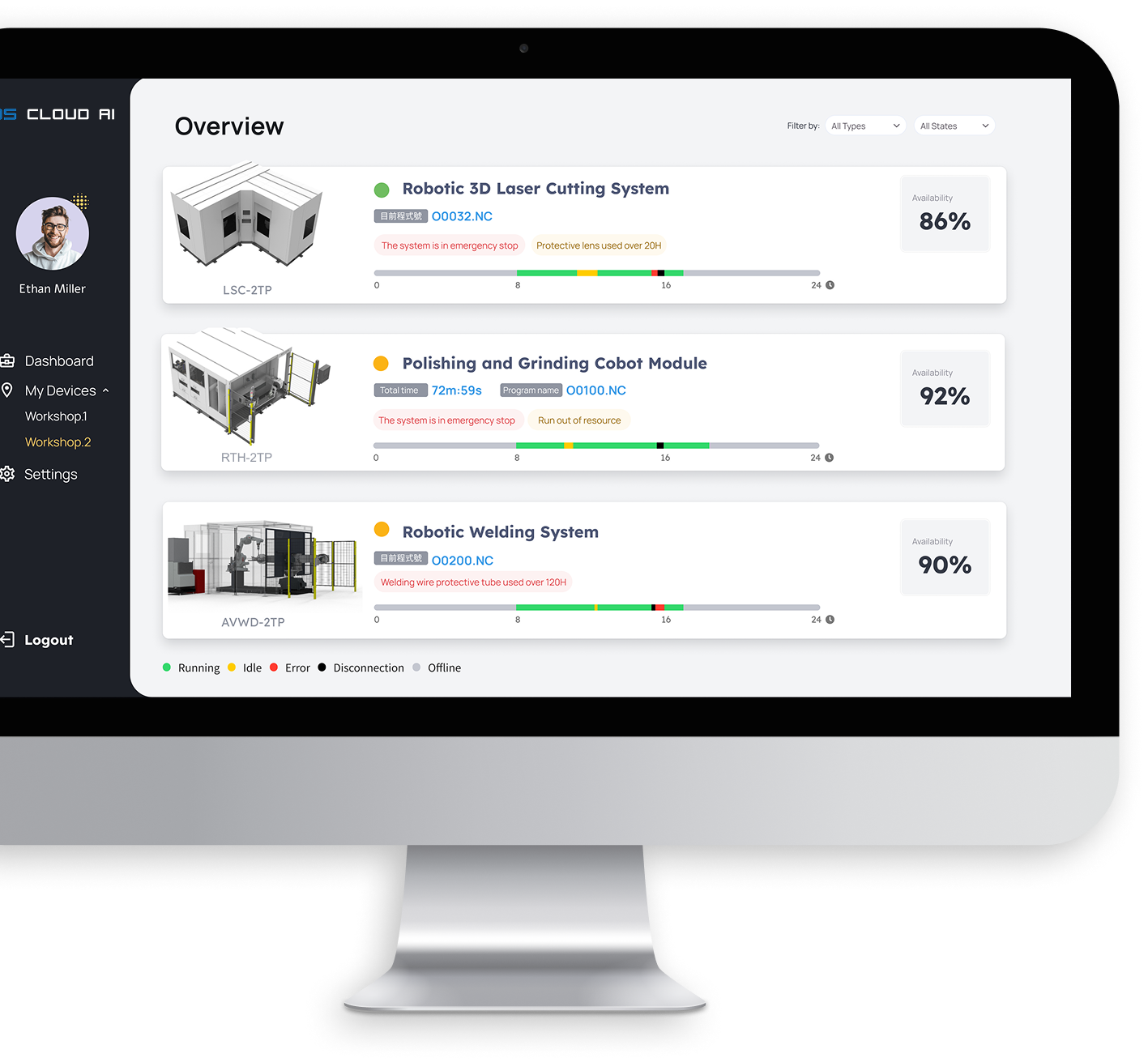

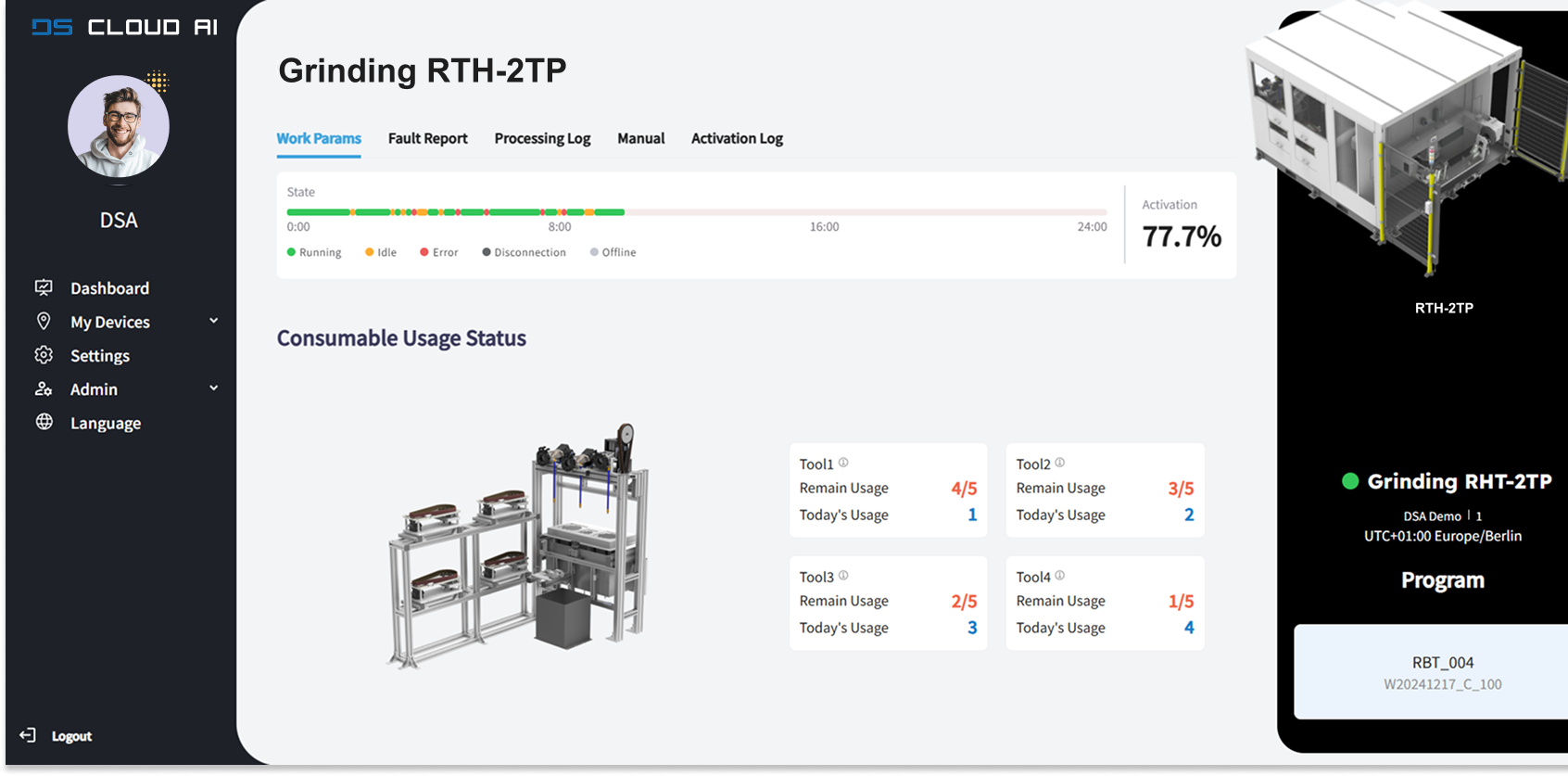

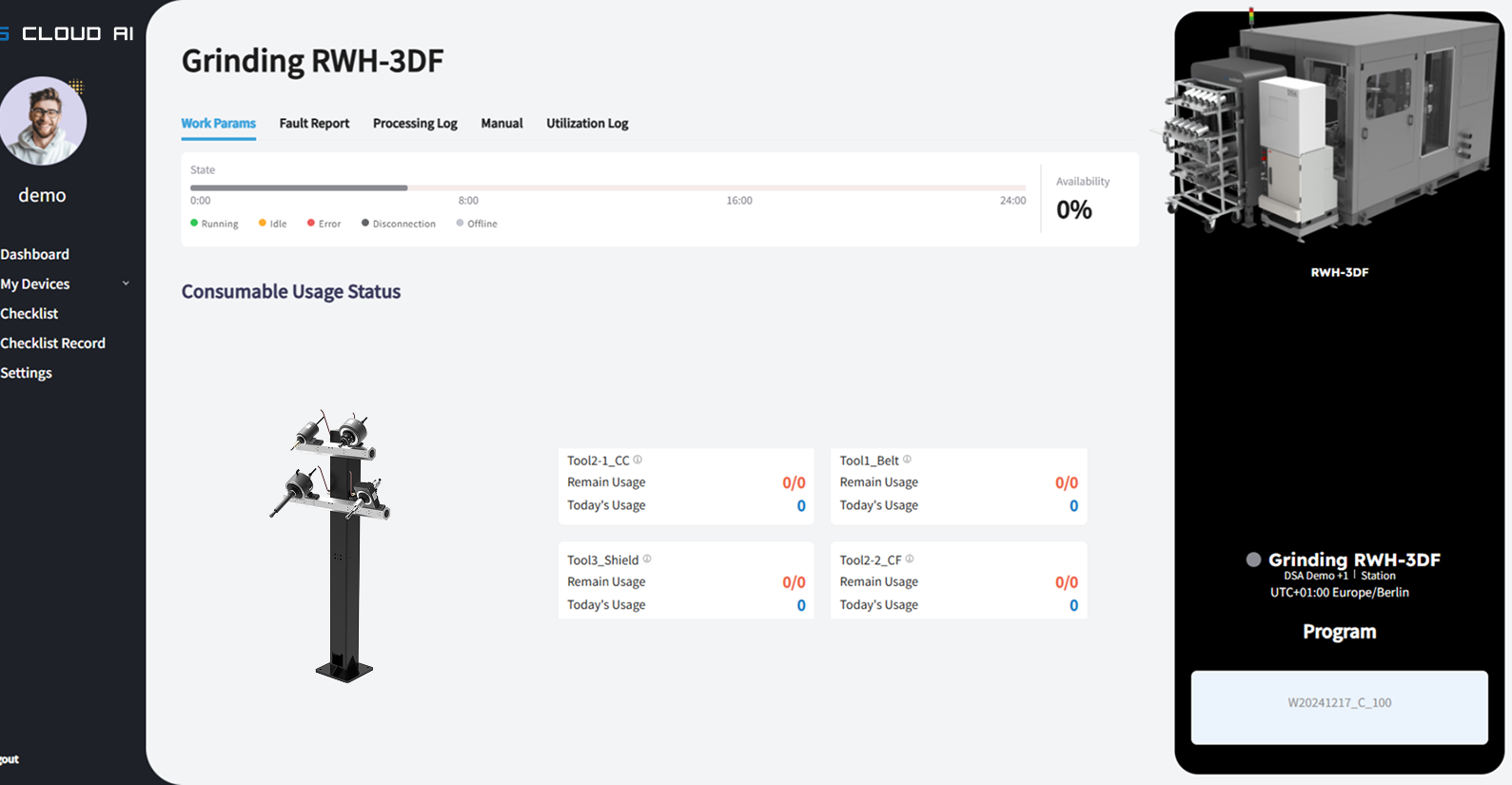

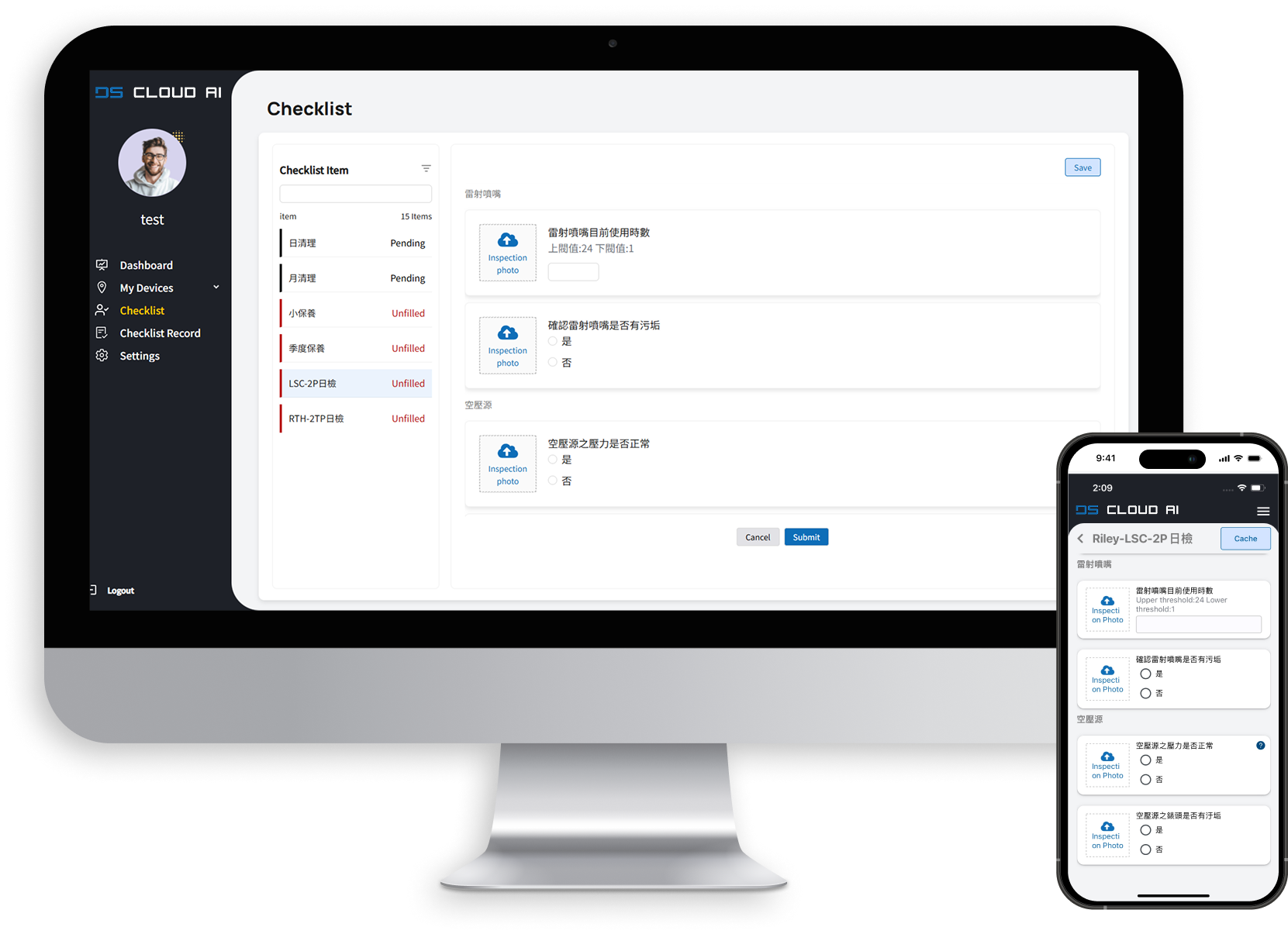

DSA/DS Technologyデバイスをインターネットに接続し、DSクラウドAIで簡単に管理。

DS Cloud AIは、機器の状態をいつでも監視でき、AIのインテリジェンスによってトラブルを迅速に特定・解決し、安定かつ高効率な運用を実現します。

*消耗品の使用統計方法:測定単位は消耗品の特性に応じて定義されており、通常は時間または使用回数が基準となります。

稼働率の記録により、設備やシステムの使用状況を可視化・分析し、性能の最適化とリソースの効果的な管理が可能となります。これにより、生産効率の向上、ダウンタイムの削減、ならびにリソースの最適配分を実現します。

本システムは点検結果の記録と確認が可能で、機器の不具合を迅速に特定・解決し、タイムリーな保守対応と運用性能の向上を支援します。

ロボット表面仕上げシステムは、企業がグローバルな環境規制に準拠するのを支援します(米国のクリーンエア法、EUの大気質指令、中国の大気汚染防止法、東南アジア各国の環境基準 など)。これにより、資源効率の向上、エネルギー消費と排出物の削減が実現され、グローバル市場において環境規制を遵守できるようになり、持続可能な発展を推進します。

研削・研磨工程を正確に制御することで、材料ロスを効果的に軽減し、資源の有効活用、生産コストの削減、廃棄物処理負担の軽減を実現。グローバルな効率的資源管理方針にも対応可能となります。

自動研磨システムは、最適化されたエネルギー管理技術を搭載しており、ISO 50001 エネルギー管理規格やグローバルな省エネ・脱炭素規制への対応を可能にします。これより、エネルギー効率を向上させ、補助金や税制優遇措置の適用対象となる可能性もあります。

高効率な粉塵および排水処理技術は、生産工程における汚染物質の排出を効果的に抑制し、米国のクリーンウォーター法やEUの産業排出指令など、世界の産業排出基準に対応。これにより、環境関連の罰則リスクを低減するとともに企業のESGパフォーマンスを向上します。

自動研磨システムは、米国OSHA法、EU労働安全衛生指令、中国・インド・東南アジア各国の労働安全法規などの国際的な労働安全衛生規制に準拠し、職場事故のリスクを軽減し、安全な作業環境を確保します。

ロボット研磨システムは、安全防護装置および非常停止機能を内蔵しており、操作プロセスが装置の安全基準に準拠していることを確保します。これにより、作業者が高リスク作業に直接関与する必要性が低減され、労働災害の発生率を抑制するとともに、従業員の満足度と生産性の向上にも寄与します。

高効率集塵・ろ過システムにより、粉塵濃度を大幅に削減し、ISO 45001 労働安全衛生規格に準拠。長期的な有害環境への曝露リスクを低減し、従業員の健康を守ります。

自動研磨システムは、従業員の作業条件を改善し、健康リスクを低減するだけでなく、グローバルな企業の社会的責任(CSR)基準に準拠するうえでも有効です。これにより、環境の持続可能性や従業員の福祉に対する企業のコミットメントを明確に示すことができます。

これらのシステムは、ISO 45001(労働安全衛生マネジメントシステム)および ISO 14001(環境マネジメントシステム)に準拠しており、世界各国の労働安全および環境管理の基準に対応しています。これにより、米国、EU、日本、中国、インド、東南アジア市場での法令遵守を確保し、企業としてのグローバルな安全性と環境意識の高さを実現します。

DS Technologyのロボット表面仕上げシステムは、バリ取り、研磨、 ポリッシングといった中核技術を融合し押付力制御、AIスマート監視、自動TCPキャリブレーションそしてRobotmasterオフラインプログラミング機能を搭載。精度と効率を兼ね備えた自動化表面仕上げソリューションを提供します。モジュール型およびカスタマイズ対応システムは、航空宇宙、自動車、機械、金属加工、3C電子産業など幅広い業界に対応しており、少量の精密加工から大規模な自動化生産まで多様なニーズに対応可能です。

DS Technologyを選ぶことで、以下の利点が得られます:

DS Technologyは、アジア、ヨーロッパ、アメリカ大陸をはじめとする主要市場において、グローバルな販売代理店および技術サポートネットワークを構築しています。現地での技術支援、設備の保守、スペアパーツの供給、専門的なトレーニングを通じて、世界中のお客様に迅速な対応と高品質なソリューションを提供し、持続可能なビジネス成長を支援しています。

サービス拠点

サービス拠点

販売代理店

販売代理店

ODM パートナー

ODM パートナー